Perҫage de trous profonds sur centre d’usinage

Le perçage de trous profonds ou forage fait partie des disciplines spéciales de l'usinage, d'autant plus que ces opérations nécessitent en général un équipement particulier, tant en termes d'outils que de machines. En tant que fabricant de machines, WFL équipe la machine de telle manière qu'elle présente quelques avantages décisifs par rapport à une foreuse classique.

Presque toutes les industries qui utilisent l’usinage complet ont des pièces à usiner qui nécessitent un perçage profond. En fin de compte, ce sont les tâches effectuées dans les industries respectives qui donnent lieu à des différences dans le processus. Dans l’industrie aéronautique, par exemple, il faut usiner des matériaux comme le Titane, l’Inconel ou d’autres alliages résistants à la chaleur. Pour ces matériaux, le perçage de trous profonds est particulièrement difficile, car les outils s’usent fortement et une rupture contrôlée des copeaux nécessite des mesures particulières.

Un concept de machine flexible

Dans l’industrie plastique, les trous usinés par forage doivent présenter une précision de forme cylindrique extrêmement élevée. Ces pièces sont parfois rodées par la suite afin d’atteindre la qualité requise. Pour les alésages profonds pour des vilebrequins, l’accessibilité est en revanche très importante, car les trous d’huile sont fabriqués dans les positions angulaires les plus diverses.

Les matériaux tels que l’Inconel sont courants dans l’industrie aéronautique. Le perçage de trous profonds est particulièrement difficile avec ces matériaux, car les plaquettes sont soumises à une forte usure. Cela exige que le fabricant de la machine possède une expertise complète.

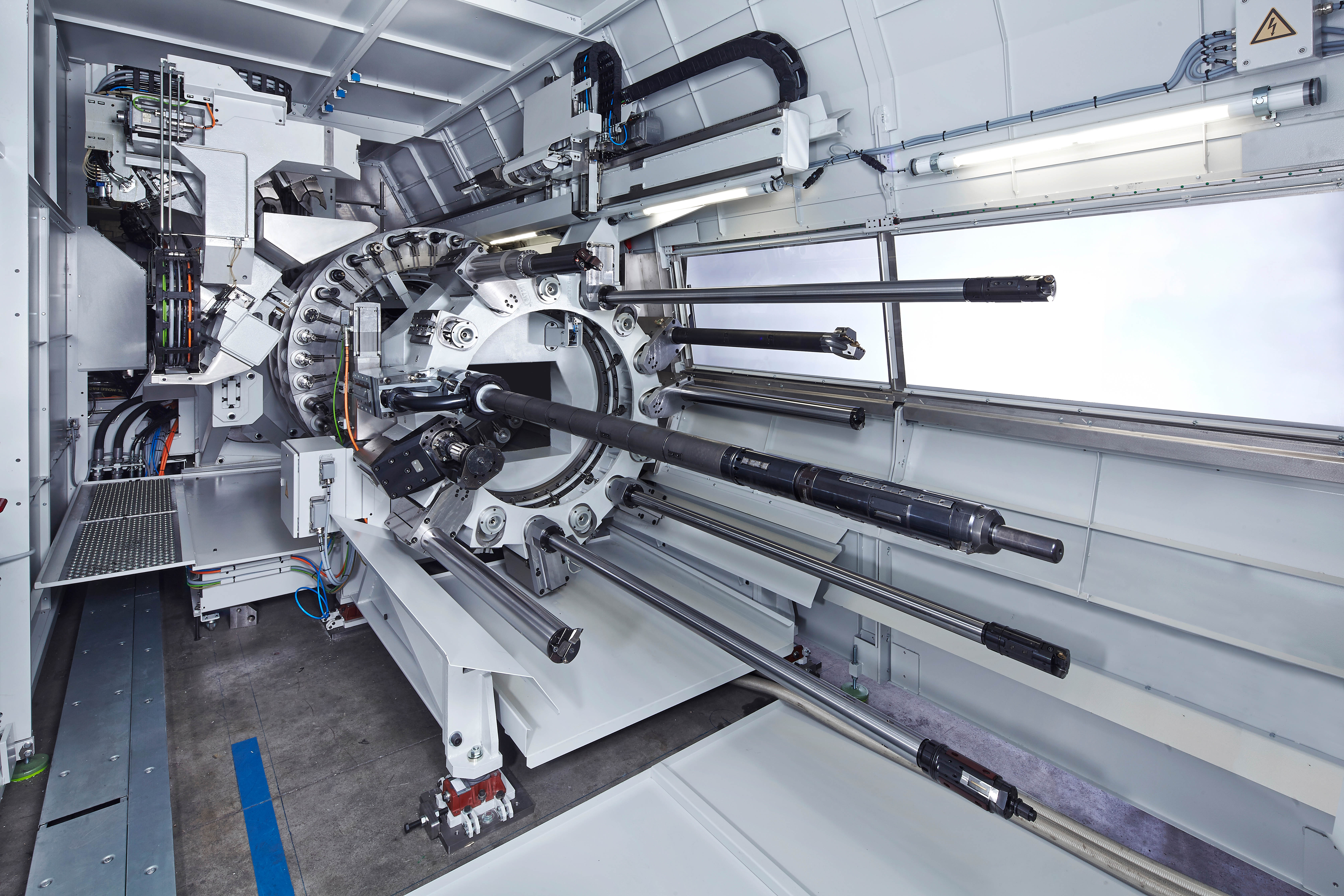

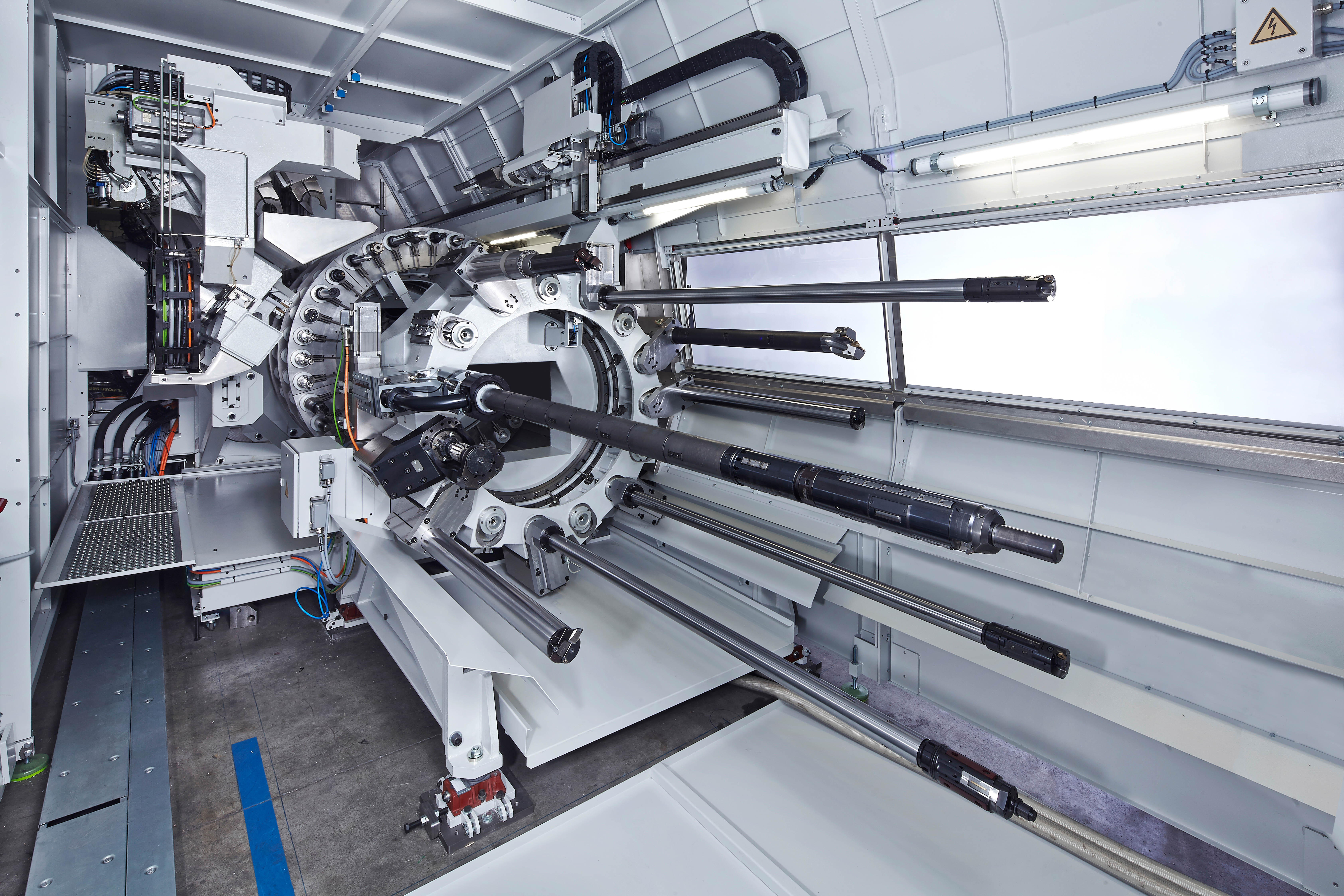

Un concept de machine flexible, comme proposé par WFL, est alors décisif, de sorte que les angles les plus divers puissent être atteints et que les perçages correspondants puissent être réalisés. L’axe B pivotant des MillTurn permet ici une accessibilité parfaite.

Des porte-outils et chargeurs adaptés

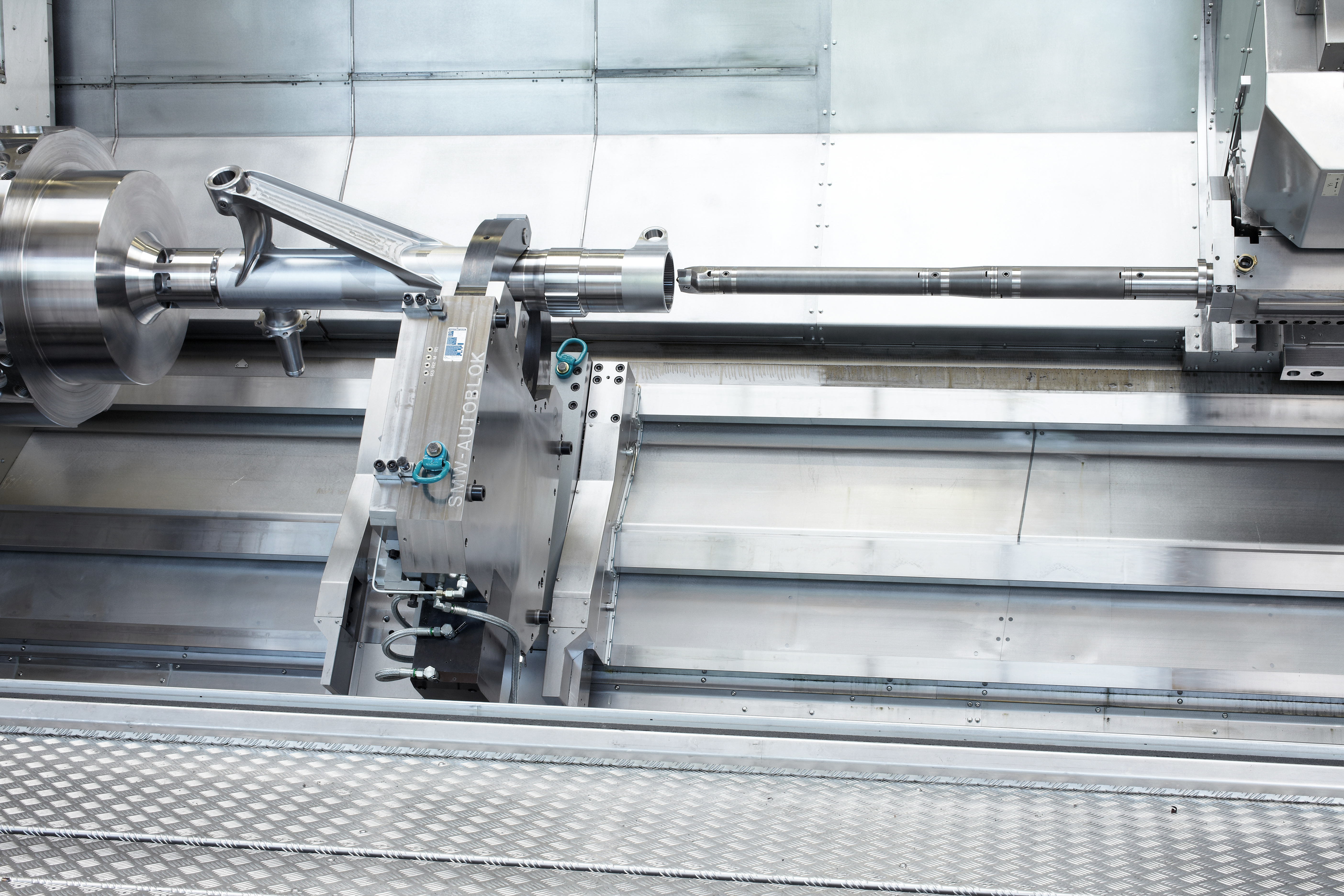

WFL développe des porte-outils spéciaux pour garantir d’une part un serrage stable de l’outil, mais surtout pour amener la bonne pression et le bon volume de liquide de coupe directement sur l’arête de coupe. Dans un processus entièrement automatique, il est également possible de changer de très longs outils de forage. WFL a la possibilité d’effectuer un tel changement d’outil en automatique au moyen d’un magasin Pick-Up et d’un changeur d’outil prismatique.

Le changement automatique d’outil avec des outils longs s’effectue à l’aide d’un magasin pick-up et d’un changeur d’outil prismatique.

La base d’un bon résultat lors d’un forage est un trou pilote précis. WFL entend par là un perçage de guidage directement dans la pièce à usiner, afin de guider le long foret. Ces trous pilotes sont réalisés avec une surcote < 20 μm à une profondeur de 1,5 x le diamètre de perçage. La grande précision est assurée par l’utilisation de la mesure de la pièce sur machine avec les cycles de mesure WFL. Pour les alésages centrés, la pièce ainsi que l’outil peuvent être tournés dans des directions opposées, ce qui améliore encore la qualité de l’alignement du centre de l’alésage.

Gestion de la lubrification

Sur les MillTurn, il existe différentes possibilités d’alimentation en liquide d’arrosage. Ainsi, pour les petits diamètres de perçage, le liquide d’arrosage est amené directement via la broche de fraisage avec une pression pouvant atteindre 200 bars. En revanche, pour les diamètres de perçage plus importants, c’est le volume de liquide d’arrosage qui est déterminant. Celui-ci est acheminé de manière entièrement automatique vers le porte-outil via une conduite Bypass de dérivation. L’espace de travail fermé des machines WFL est essentiel pour des pressions et des volumes d’arrosage aussi élevés.

Un usinage précis et sécurisé

En raison du grand porte-à-faux de l’outil, les forages sont soumis à une dérive du centre du perçage qui augmente avec la profondeur de l’alésage. Ces erreurs d’usinage ne peuvent pas non plus être entièrement éliminées lors de l’usinage sur les Millturn. C’est pourquoi une méthode d’usinage particulièrement intéressante est utilisée ici. L’axe du centre du perçage est mesuré après l’usinage du forage au moyen d’une mesure intelligente en cours de processus. Cela se fait soit à l’aide d’un palpeur à rallonge, soit par ultrasons par la mesure de l’épaisseur de paroi. L’épaisseur de la paroi est alors mesurée à différentes positions périphériques et l’axe du centre du perçage est calculé. Par une méthode de tournage-fraisage, de nouveaux points de bridage sont ainsi fabriqués sur la pièce de manière concentrique par rapport au trou profond présentant des défauts. Tous les processus d’usinage suivants peuvent ainsi être usinés avec des tolérances de forme et de position très étroites par rapport au trou profond.

La pièce est automatiquement mesurée à l’aide d’une sonde de mesure spécifique.

Le système de surveillance de processus WFL iControl, développé en interne, est utilisé pour détecter à temps les ruptures ou l’usure des outils. De tels systèmes de surveillance sont importants pour l’usinage intérieur, car l’opérateur n’a pas de vue sur le point d’enlèvement des copeaux. Ces ruptures d’outils, mettent en danger l’outil et la pièce : Ils sont ainsi évitées ou leurs conséquences sur la pièce et la machine sont réduites.

Les avantages en un coup d’œil :

- Usinage complet sur une seule machine

- Déroulement entièrement automatique grâce au changement d’outil automatique

- Méthode de fabrication optimale pour chaque situation d’usinage

- Mesure automatique intégrée

- Traitement de finition par roulage ou rodage sur la même machine que celle sur laquelle le perçage a été effectué.

- Le liquide de coupe absolument nécessaire pour le perçage de trous profonds peut être amené jusqu’à l’arête de coupe de l’outil. Il en résulte une bonne durée de vie des outils et une évacuation des copeaux du trou en toute sécurité.

- Des forces d’avance très élevées, jusqu’à 50kN sur l’axe Z, garantissent le perçage de grands diamètres.

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)