WFL invente l’AddMillturn pour grandes pièces

En première mondiale lors de l'EMO, le constructeur autrichien présentait un centre multifonction rassemblant tournage, fraisage et fabrication additive. Il présage de belles évolutions en conception de grandes pièces et pour leur procédé de fabrication.

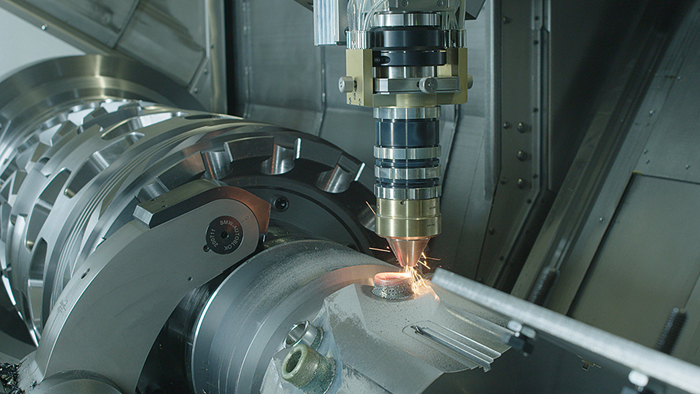

Avec la présentation du centre de tournage fraisage Millturn M80/ 4 500 mm équipé d’une option laser, le constructeur WFL enrichit d’un nouveau chapitre l’usinage complet en un seul montage de pièces complexes, que nous résumons ici par le néologisme AddMillturn. Outre la fabrication additive par projection et fusion de poudres métallique, cette option permet le traitement thermique et la soudure. Le concept-clé des machines Millturn de WFL réside depuis longtemps dans le fait de pouvoir maîtriser pratiquement toutes les opérations d’usinage en un seul serrage, autrement dit sur une seule machine. Ce n’est donc pas surprenant que WFL se soit intéressé au thème de la fabrication additive.

Plus d’opérations sans desserrer la pièce

Il était auparavant impératif pour certaines opérations de trempe, de soudure ou de rechargement de desserrer la pièce, d’en poursuivre la réalisation dans un autre secteur et éventuellement de la remettre ensuite sur une machine Millturn pour la finition. L’objectif d’exécuter ce type d’opérations directement sur un Millturn est déjà ancien. Mais le thème de la fabrication additive n’était pas encore d’actualité. Ce procédé spécial de fabrication a fait l’objet d’une évaluation dans le cadre d’un atelier interne il y a environ un an. L’objectif était de déterminer si des applications ou des possibilités d’ajout de matière étaient pertinentes pour la société et étaient en conformité avec le concept de base. Une combinaison habile d’un centre d’usinage et de la technologie laser s’est révélée opportune. » Tout d’abord, l’application reste toujours au premier plan. Il faut avant tout que cela représente une plus-value pour nos clients « , définit Dieter Schatzl, Responsable Marketing chez WFL. » Le travail doit devenir plus simple et plus économique pour l’utilisateur qui doit, idéalement, pouvoir exécuter toutes les opérations d’usinage sur notre machine « , poursuit-il.

Le bon procédé

La tête d’application, développée par le Fraunhofer Institute for Material and Beam Technology IWS à Dresde, offre les meilleurs atouts. Elle a été adaptée exactement aux exigences de WFL. Elle est alimentée par un laser à diodes de Laserline d’une puissance de 10 kW. En option, il est possible d’utiliser un laser d’une puissance pouvant même atteindre 40 kW. Une seule et même tête a été utilisée pour le rechargement et le durcissement au laser, les deux applications nécessitant un grand faisceau laser. Pour le rechargement, la poudre métallique est projetée sur un point d’impact à travers une buse annulaire à l’aide d’un gaz protecteur. A cet endroit se trouve également le point focal du faisceau laser créant un bain de fusion dans lequel la poudre métallique fondue se fixe, puis se fige. Un rapport précis entre l’apport d’énergie et la vitesse de déplacement du faisceau laser ainsi que la quantité de poudre d’apport déterminent la largeur et la hauteur du rechargement obtenu. Les particules de poudre ont une taille de 100 à 150 µm et sont donc suffisamment grosses pour être éliminées par le filtre 40 µm de la machine. On garantit ainsi que les particules de poudre en excédent ne pourront pas à la longue influer sur le fonctionnement de la machine. Selon les paramètres, les taux de rechargement permettent d’obtenir des épaisseurs de 1,0 mm et plus. Une autre tête laser est dédiée au soudage, les deux têtes laser étant alimentées par le même laser à diodes. Elles peuvent être changées facilement à partir du magasin d’outils.

Un atout évident pour tous les Millturn

L’utilisation de la fabrication additive dans un centre d’usinage met la réalisation de géométries complexes pouvant difficilement être obtenues avec des moyens de fabrication conventionnels. Dans le cas de formes géométriques débordant de la pièce, il est possible de se passer de bruts surdimensionnés, ce qui réduit les débits de copeaux. Cela permet d’économiser du temps d’usinage, de réduire les coûts d’outillage et permet de poursuivre le process d’usinage sans desserrage. La tête d’apport laser peut être utilisée également directement pour le durcissement au laser. En option, WFL propose aussi une optique optimisée pour le process de durcissement. Lors de la fabrication de dentures, il est ainsi par exemple possible de durcir les flancs de dents, juste après le fraisage. Le soudage offre également de nouvelles possibilités géométriques. Un canal de refroidissement peut être, par exemple, fraisé sur le contour extérieur et obstrué par le soudage d’une protection. L’habillage de la machine va être équipé de fenêtres protectrices pour laser, afin de garantir un travail en toute sécurité aux opérateurs et à l’environnement. Sur le fond, l’option laser peut être installée dans chaque centre Millturn du constructeur de Linz.

à propos de WFL Millturn Technologies

les plus lus

à lire aussi

Les nouveaux produits

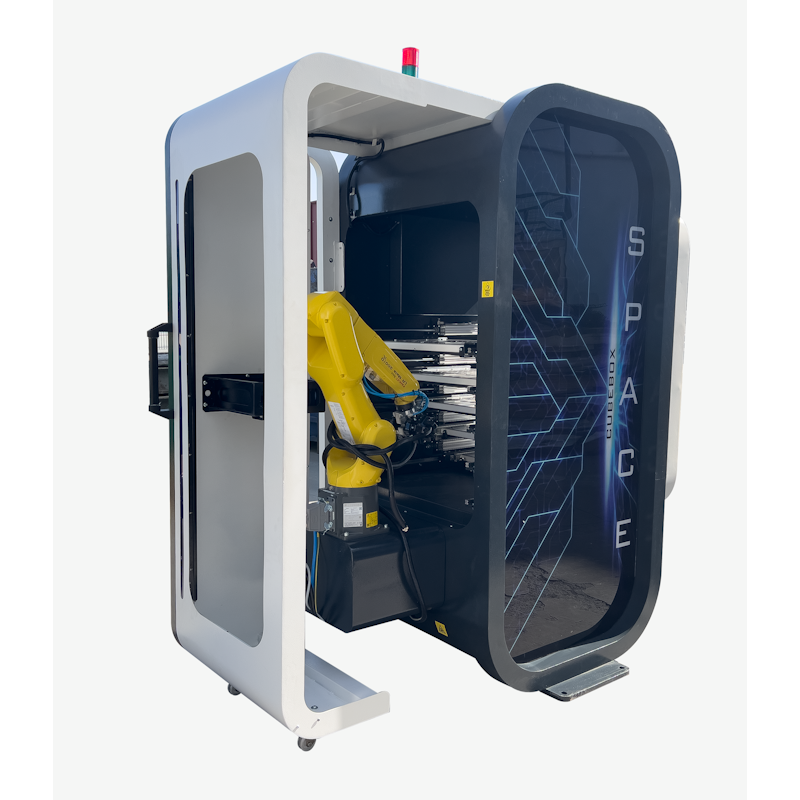

Robotique FANUC pour l'usinage pièces unitaires sur plateforme CUBEBOX

PALETTE, la station robotisée pour les palettes et les systèmes de serrage sur centres d'usinage