Un seul serrage pour un usinage intégral

Cette année, un constructeur a regroupé des décennies de savoir-faire en matière d’usinage intégral dans une machine au design et à la technique inédits. Le « Smart Machining » correspond à toutes les innovations technologiques mises au point par WFL, qui, grâce à toute une diversité de technologies d’usinage, apportent un gain de performance.

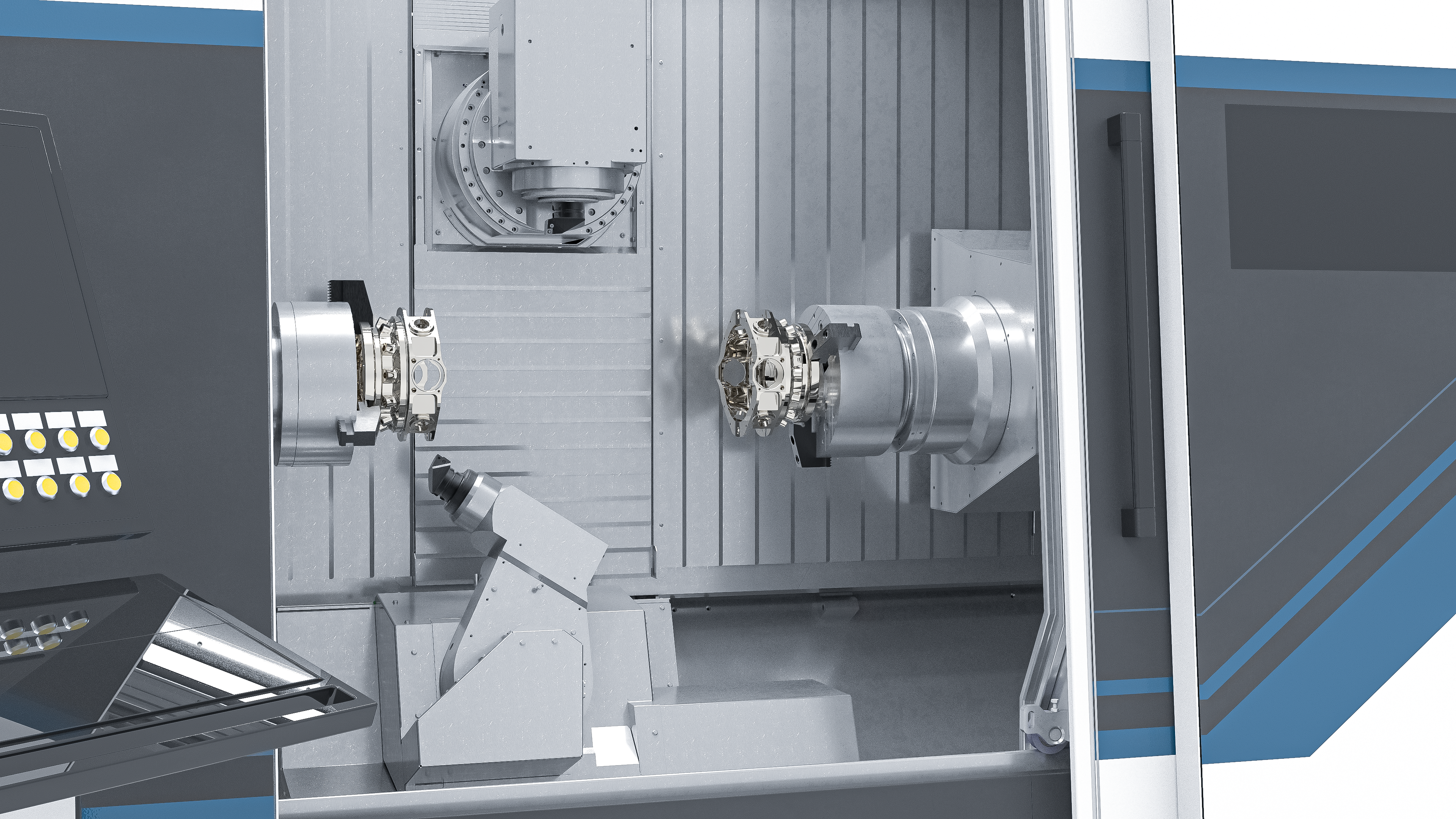

Dernier-né de la gamme de produits proposée par WFL, le M20 MillTurn s’adresse à ceux qui recherchent un centre de tournage-perçage-fraisage puissant mais compact. Les particularités de la machine sont sa grande stabilité ainsi que son concept intégral de broche moteur, pour une maîtrise des technologies d’usinage les plus exigeantes. Le spectre d’applications du M20 est presque infini. Il couvre en effet les tâches d’usinage exigeantes et complexes des industries aéronautique, automobile et plastique, ainsi que de l’ingénierie industrielle.

Une machine compacte et rigide

Lors de la conception du M20 MillTurn, l’objectif était de construire une machine à la fois compacte, rigide et d’une extrême précision sur la durée. Avec une longueur de 5 500 mm, une profondeur de 3 190 mm et une hauteur de 2 500 mm, le M20 est idéal pour l’usinage de pièces les plus variées. Ce modèle de machine présente un diamètre de mandrin de 250 ou 315 mm, qui convainc par sa course de l’axe X de 575 mm (+475/-100), sa course de l’axe Y de 260 mm (±130) et sa course de l’axe Z de 1 250 mm. Cette machine est idéale pour l’usinage de pièces d’un diamètre de 500 mm et est dotée d’une puissante broche principale de 44 kW (32 kW en option) pour un facteur de marche de 40 % à 4 000 tr/mn. Le M20 est en outre équipé d’un axe B et d’une plage de pivotement de ±120° pour un usinage des contours sans obstacle, ainsi que de la nouvelle broche de fraisage pouvant atteindre 20 000 tr/mn. À cet effet, des possibilités d’application universelles sont également disponibles pour permettre l’utilisation d’outils à haute vitesse. Le système de broche moteur est conçu comme un ensemble à cartouche compact avec interface de bride de carter.

Le châssis de la machine est composé de fonte à graphite sphéroïdal, qui présente une résistance incomparable et garantit un excellent amortissement. Grâce à la structure de la machine avec des composants en fonte absorbant les vibrations et dont la rigidité est optimisée, l’usinage s’effectue sans aucune vibration, même lors de coupes difficiles. Les écarts élevés entre chariot et rails de guidage au niveau des guides du chariot génèrent eux aussi une rigidité élevée du système. La configuration de la machine permet des possibilités variées, par exemple un simple centre de tournage-perçage-fraisage avec lunette et contre-poupée, une machine à contre-broche avec tourelle revolver à outils, un porte-outil unique inférieur ou encore un système de manutention des pièces à usiner.

Différentes variantes d’automatisation

Le magasin d’outils peut enregistrer jusqu’à 40, voire 80 outils (en option) avec logement HSK-63 ou PSC63 (Capto C6). Le poids de l’outil maximal est de 10 kg, et le diamètre maximal de 90 mm (adjacent) ou de 130 mm (non adjacent). De plus, le chariot croisé inférieur avec tourelle revolver à outils peut être équipé de 12 à 24 outils. Si besoin, la machine peut être dotée d’un chargeur de barres. Autre élément phare, le changement d’outil automatique dans le porte-outil unique inférieur avec axe B, qui permet le montage des outils parallèlement au temps machine, ainsi qu’un accès automatique au stock du magasin. Les outils enregistrés peuvent ainsi être mis en place sur les porte-outils inférieur et supérieur.

L’alimentation interne en liquide d’arrosage des porte-outils s’effectue à 80 bars maximum. En fonction des exigences client, différentes variantes d’automatisation sont employées pour le chargement et le déchargement automatiques des pièces. Dernier concept d’automatisation en date, le système intégré de manutention et de chargement de pièce, qui peut être monté sur le côté droit de la machine. La barre de guidage du système de manutention sort de l’aire de travail sur le côté droit. Le chariot de griffe se déplace sur le piston de guidage, et peut ainsi charger et décharger les pièces à usiner, qui sont déposées sur un accumulateur de bande.

Réalisation d’opérations universelles ou complexes

Le M20 permet de réaliser aussi bien des opérations d’usinage universelles que des opérations des plus complexes. La course de l’axe X avec -100 mm sous l’axe rotatif de la broche principale offre, en outre, des possibilités d’usinage intégral. Il est possible de percer un gabarit avec un cercle de trous jusqu’à un diamètre de 200 mm, en déplaçant les coordonnées XY, sans que la pièce à usiner ne bouge. Les deux systèmes à axe B de la machine offrent, en outre, des possibilités inédites pour l’usinage de parties de turbine à parois fines en forme d’entonnoir.

Le tournage axe B simultané constitue pour ce faire un atout de taille. L’axe B à interpolation entraîné par commande NC convient également pour le tournage avec axe B pivotant. L’ajustement continu de l’angle d’incidence sous la coupe permet de réaliser, en une coupe, un contour complexe exigeant normalement plusieurs outils (roues de turbines ou parties supérieures de piston de grands moteurs diesel, par exemple). Cette méthode offre les avantages suivants : un résultat d’usinage parfaitement continu et une économie de multiples outils de tournage.

Une interface de commande améliorée

Avec le M20 MillTurn, le « Smart Machining », c’est maintenant !

En matière de commande, WFL fait confiance à la technologie Siemens pour la conception d’une 840D sl. L’interface de commande est accessible via un écran tactile. Deux autres atouts de taille viennent enrichir la machine, à savoir la possibilité de fragmenter l’écran et l’affichage de différents programmes dans plusieurs sous-sites. Il est ainsi possible d’afficher en parallèle différentes fonctions, telles que la surveillance de procédé WFL iControl, les graphiques, programmes, statistiques et données en temps réel.

à propos de WFL Millturn Technologies

les plus lus

à lire aussi

Les nouveaux produits

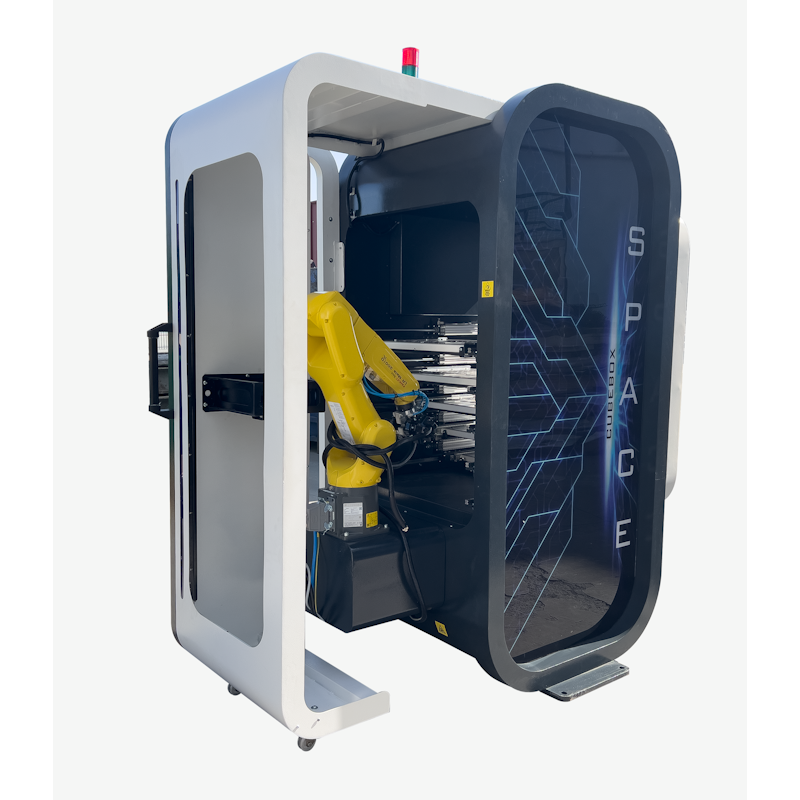

Robotique FANUC pour l'usinage pièces unitaires sur plateforme CUBEBOX

PALETTE, la station robotisée pour les palettes et les systèmes de serrage sur centres d'usinage