Nouvelles technologies chez WFL

Les Journées technologiques WFL, à Linz, en Autriche, se sont développées au fil des années pour devenir une plateforme renommée de l’industrie de l’usinage par enlèvement de copeaux, sous le leitmotiv « les nouvelles technologies sont essentielles ». Cette année également, ce constructeur a présenté, non seulement, ses tout derniers modèles de machines, mais également des innovations dans le domaine informatique et surtout technologique.

WFL Millturn Technologies GmbH & Co.KG est le premier fournisseur mondial dans le domaine de l’usinage intégral et le seul à s’être spécialisé exclusivement dans la fabrication de tours-fraiseurs multifonctionnels pour la fabrication de pièces complexes et ultraprécises. Sur ses centres d’usinage, les possibilités d’interpolation des cinq axes numériques X, Y, Z, B et C permettent d’exécuter, sur une même machine, toutes sortes d’opérations normalement réalisées sur des machines dédiées, offrant un usinage complet et sans intervention manuelle, tout en respectant des tolérances les plus serrées. Depuis mi-2016, le chiffre d’affaires de l’entreprise, occupant plus de 350 personnes, est en constante augmentation, avec une prévision de +10% pour 2017 et un intérêt marqué pour les machines plus grandes, ainsi que pour le marché chinois.

L’essentiel des nouvelles technologies

Les visiteurs des journées technologiques ont pu avoir un aperçu de toute la gamme WFL, en partant du plus petit modèle, le Millturn M35, dont la nouvelle exécution 35-G est maintenant équipée d’une contre-broche, et en allant jusqu’au plus grand modèle, le Millturn M200. Avec ces machines, il est possible de réaliser, en usinage complet, des pièces jusqu’à 2 m de diamètre, 14 m de long et pesant jusqu’à 60 tonnes. Des applications dans l’aéronautique, l’énergie mais également le plastique, le pétrole et le gaz représentent les industries les plus importantes.

Les innovations des gammes 40 et 60, ayant un diamètre de tournage de 640 mm max., ont également été dévoilées et révélé leur nouveau design. Le concept machine, qui a fait ses preuves, n’a pas été modifié, mais a été amélioré en termes d’efficacité et d’ergonomie. « A partir de maintenant, nous pouvons proposer deux gammes de modèles entièrement retravaillés pour des diamètres de tournage pouvant atteindre 640 mm et une longueur d’usinage maximale de 4 500 mm, pour les longues pièces arbrées et les pièces tubulaires de formes complexes, utilisées, par exemple, dans l’industrie aéronautique ou l’industrie des pétrolifères », a indiqué Martin Kaukal, directeur commercial de WFL Millturn Technologies.

En plus des nouvelles machines, la manifestation a permis de voir une large palette de technologies, dont les plus remarquées sont l’usinage intérieur avec une barre de forage 18xD antivibratoire, le taillage de dentures, l’usinage de vis sans fin, la trempe, la fabrication additive grâce à un laser haute puissance et la mesure par ultrasons totalement automatisée.

Le perçage profond compatible Industrie 4.0

Le perçage de trous profonds et les usinages intérieurs complexes comptent parmi les compétences de pointe de WFL. Dans un contexte où le thème de l’industrie 4.0 devient de plus en plus important, et où une meilleure interconnexion est exigée, la fonctionnalité de la barre d’alésage 18xD CoroPlus, de Silent Tools, un outil intelligent testé en commun avec Sandvik, a fait l’objet d’une démonstration en direct sur le Millturn M120. Cette barre d’alésage se combine avec l’attachement prismatique particulier de WFL. Et grâce à la nouvelle technologie CoroPlus, elle est équipée de capteurs, dont les valeurs de mesure du process d’usinage sont restituées sur une tablette ou affichées sur le panneau de commande. L’opérateur de la machine reçoit ainsi en temps réel des informations sur la température, les écarts, les bruits de fond, les vibrations et la charge utile. Les domaines d’application typiques sont l’aéronautique, par exemple pour la fabrication des arbres de moteurs ou plus généralement pour l’usinage de pièces longues et minces.

La fabrication additive intégrée

L’intégration de la fabrication additive dans un processus d’usinage a été présentée sur un Millturn M80/3 000 mm, à l’aide d’un laser haute puissance de 10 kW. L’adjonction de cette technologie permet également le revêtement laser, le soudage par laser, ainsi que la trempe au laser. Le changement automatique de la tête laser, optique de rechargement comprise, est particulièrement avantageux, car elle peut être attachée directement sur l’unité de tournage-perçage-fraisage par l’interface prismatique. Lors de la fusion de matière, il est possible, non seulement de faire des mouvements rectilignes avec un taux de chargement très élevé (par exemple, revêtement d’une vis d’injection à 2 940 g/h) mais il est également possible de réaliser pratiquement toutes les formes géométriques, grâce à l’utilisation des nombreux axes numériques de la machine. Il est ainsi possible de produire de façon efficace et avantageuse, des canaux de refroidissement ou des brides de raccordement coudées.

La représentation en France vous accompagne…

Les projets d’investissement pour de telles machines ne ressemblent pas à un simple achat, mais nécessitent une étude technique approfondie du besoin, qui se traduit par l’analyse d’un cahier des charges, une étude de temps précise et bien souvent contractuelle, un essai sur pièce client en usine. En France, WFL Millturn est représenté par la société Mehrtech, à Scionzier (Haute-Savoie), qui possède une longue et solide expérience dans le domaine de la machine-outil, et accompagne ses clients par une véritable collaboration.

à propos de WFL Millturn Technologies

les plus lus

à lire aussi

Les nouveaux produits

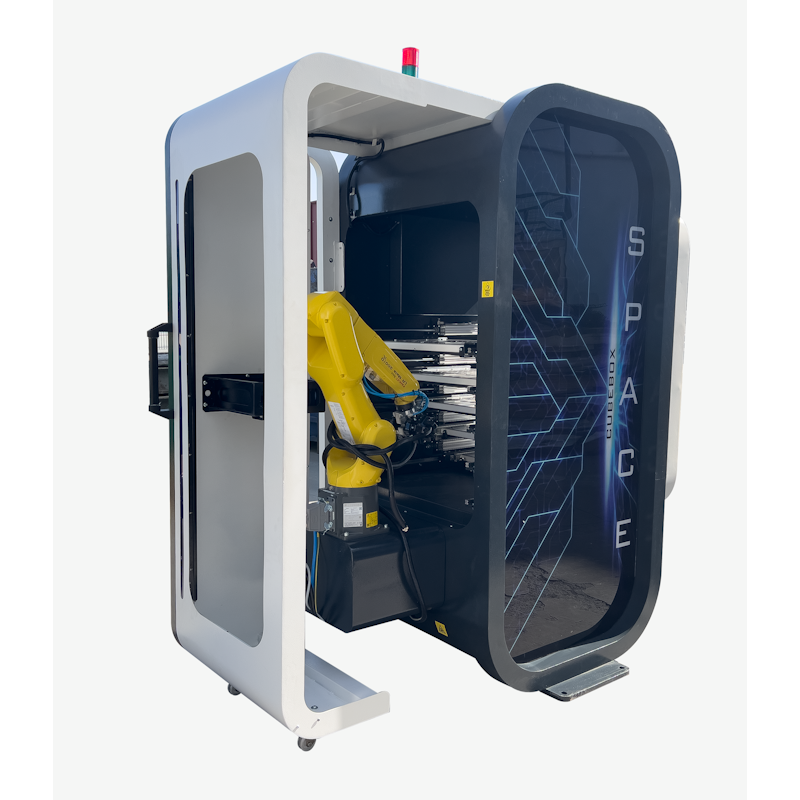

Robotique FANUC pour l'usinage pièces unitaires sur plateforme CUBEBOX

PALETTE, la station robotisée pour les palettes et les systèmes de serrage sur centres d'usinage