Une FAO qui positionne la pièce à usiner

Quelquefois on peut passer beaucoup de temps, d'efforts et de patience à aligner une pièce sur la machine et, au final, celle-ci finie ne s'adapte pas malgré tout le soin apporté dessus. Un éditeur de FAO propose sa solution pour changer la donne.

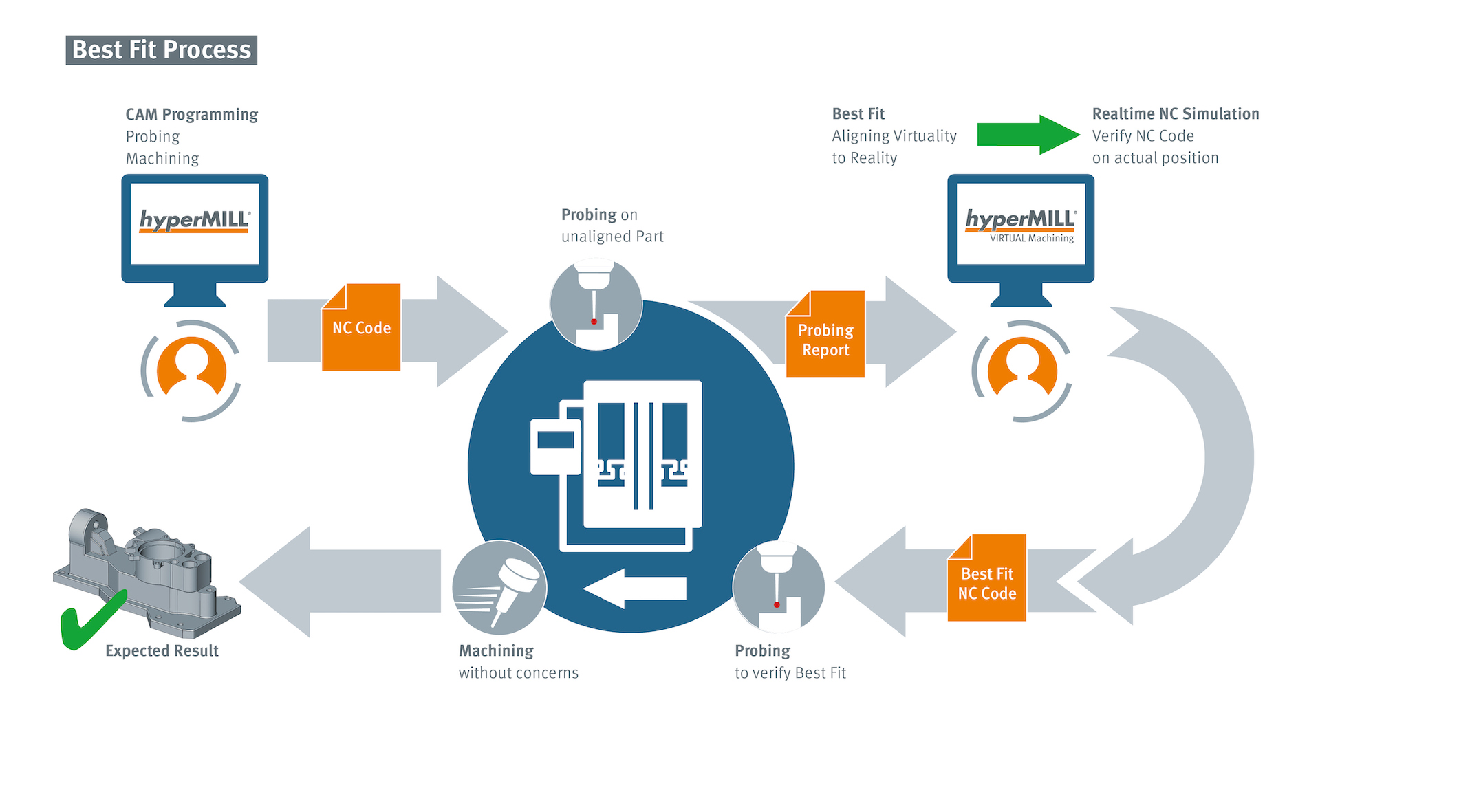

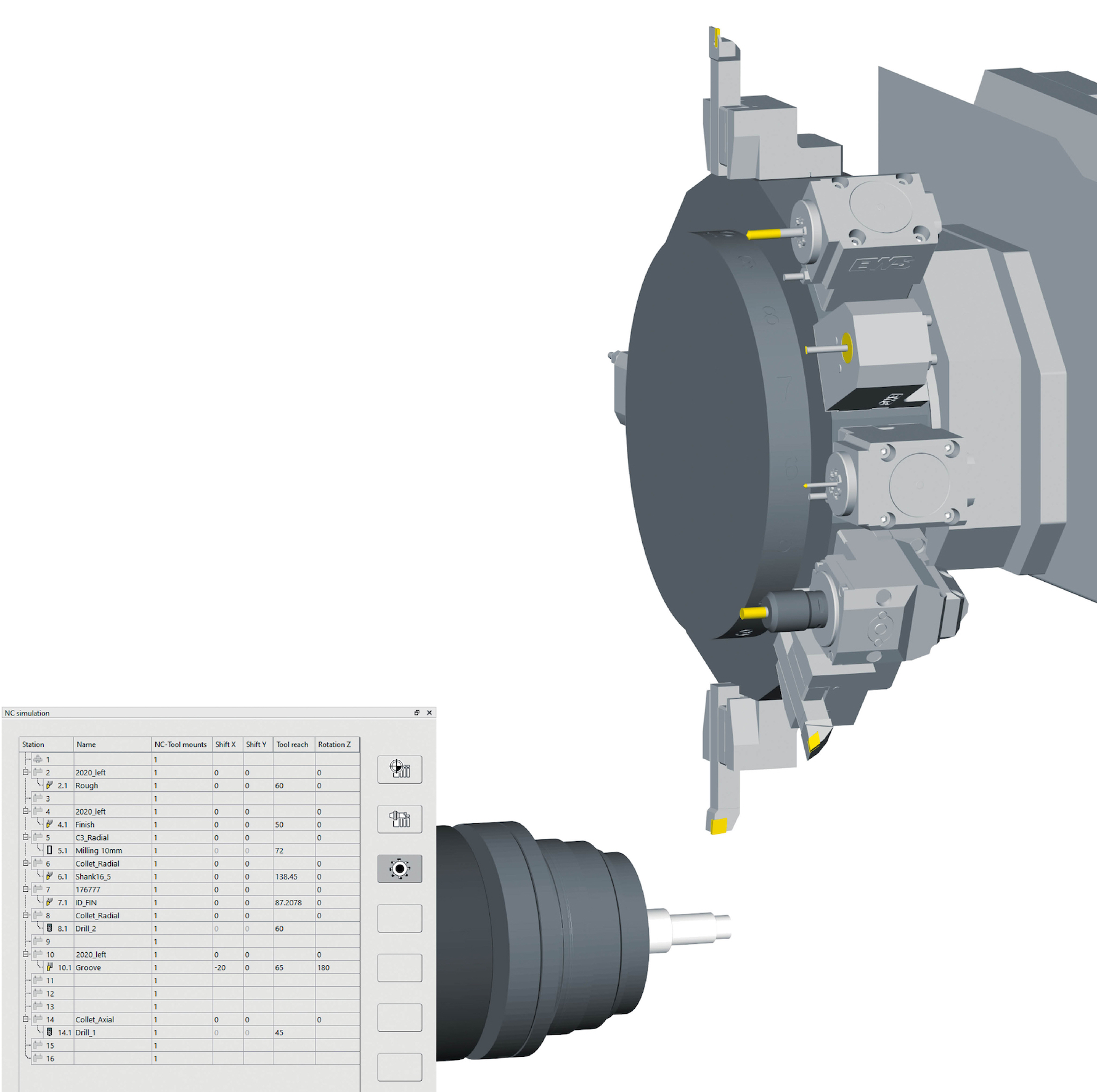

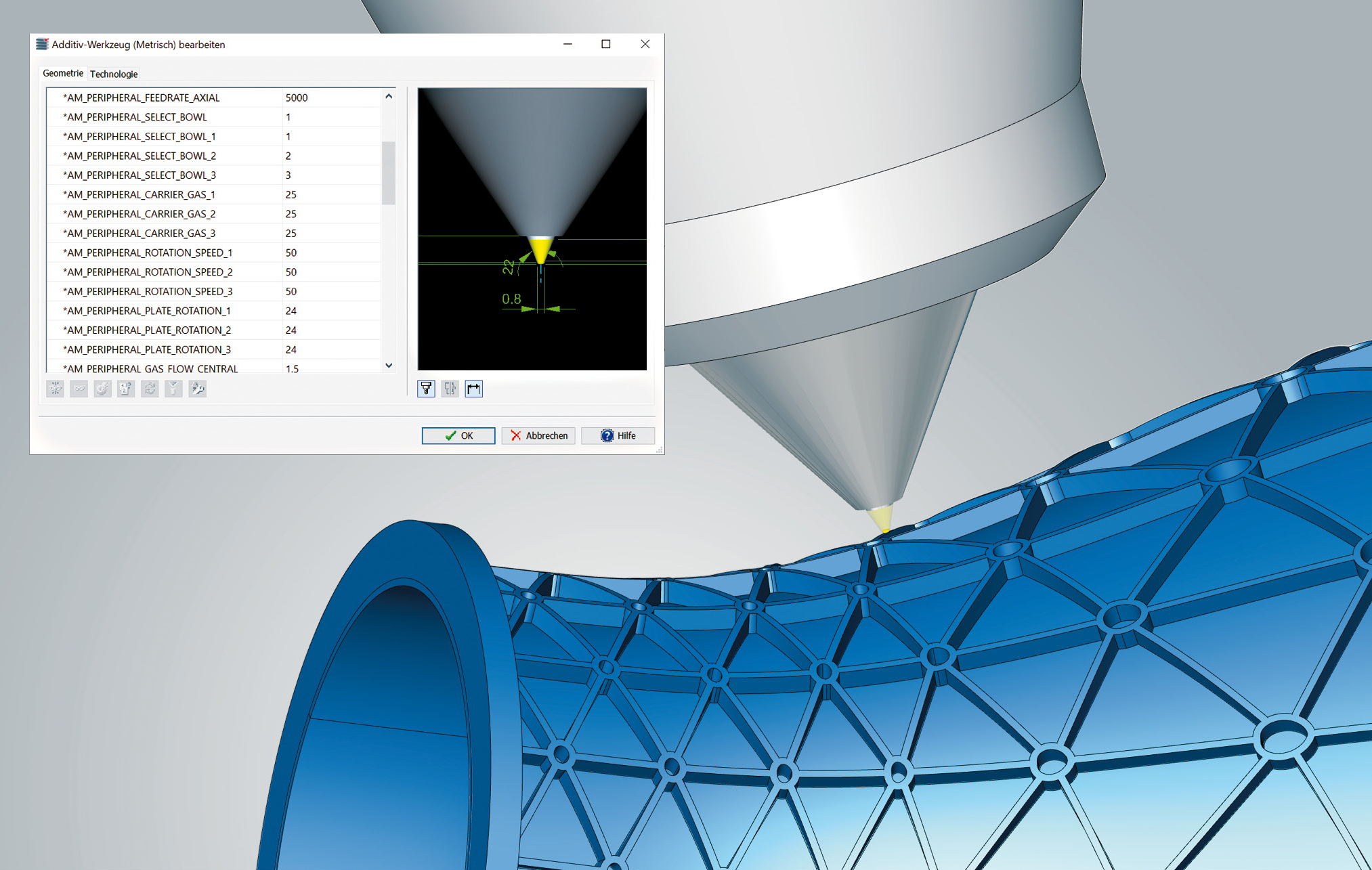

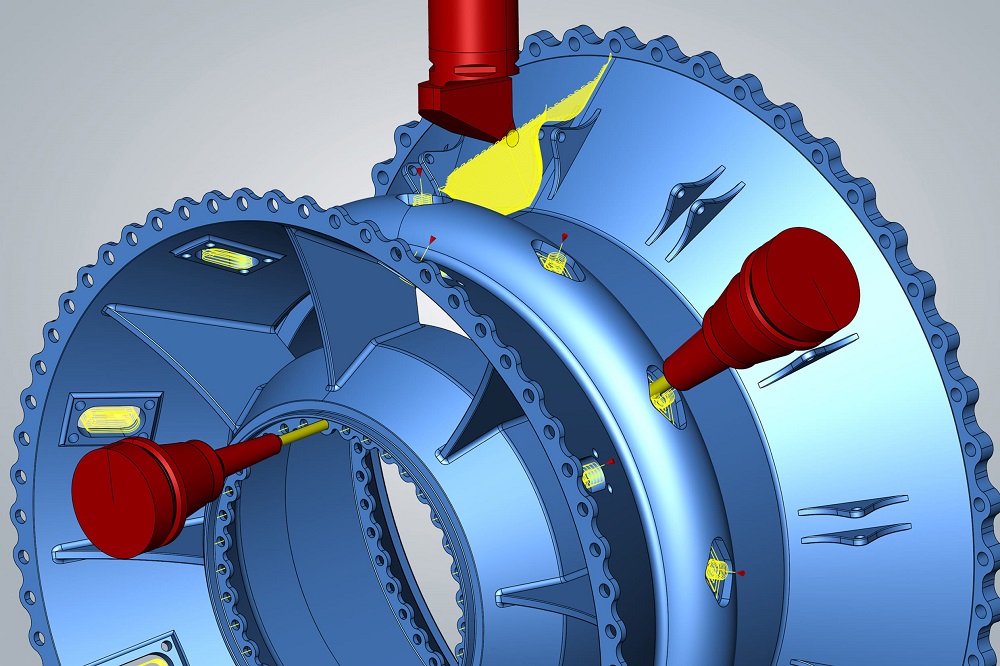

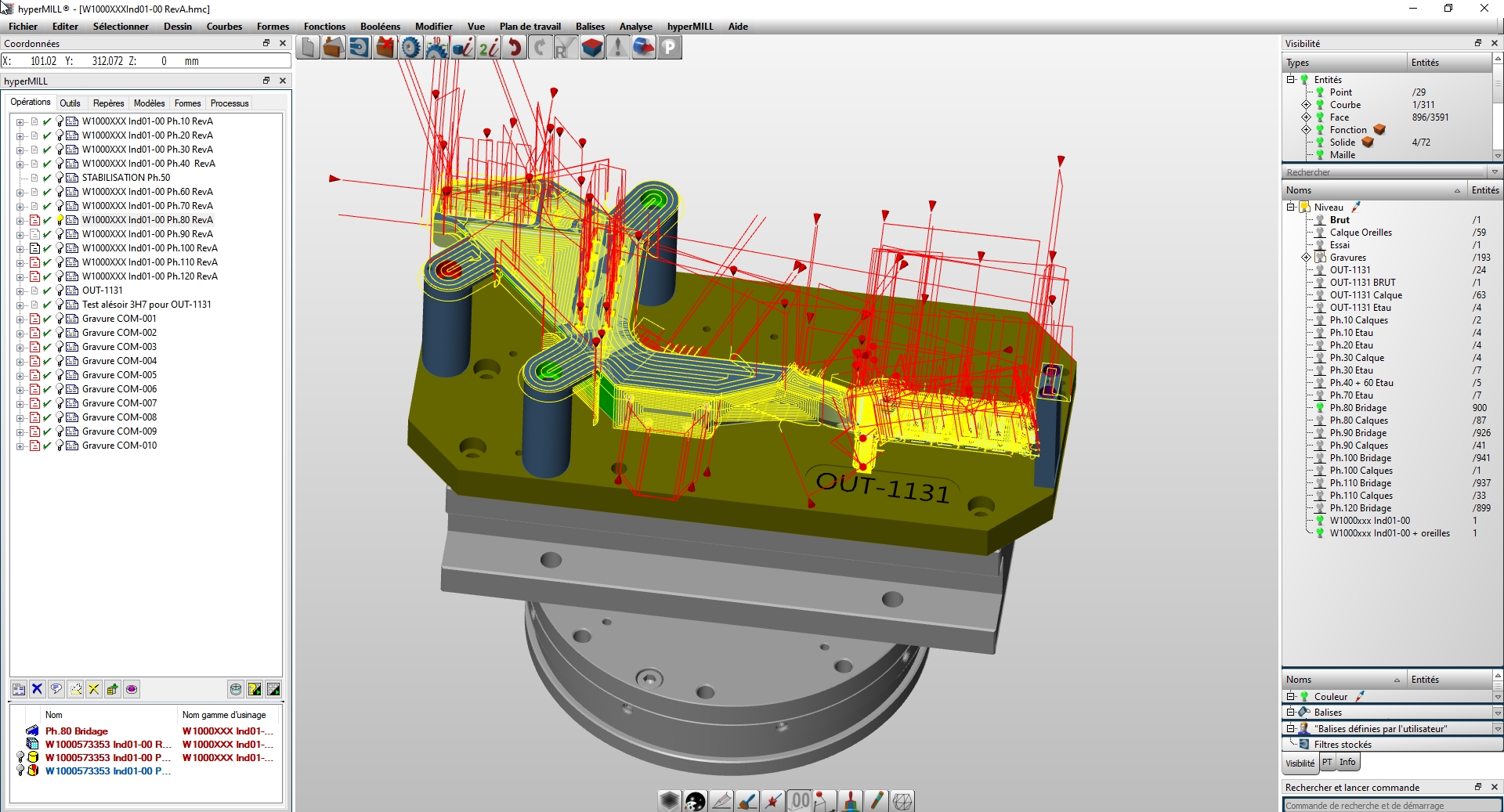

L’éditeur Open Mind développe des solutions FAO parfaitement adaptées, comportant une part élevée d’innovations pour des performances nettement optimisées dans le domaine de la programmation et de la fabrication avec enlèvement de copeaux. Les stratégies telles que le fraisage 2,5D, 3 ou 5 axes, le fraisage-tournage et les usinages UGV et HPC sont intégrées de façon compacte dans le système FAO hyperMill. Il offre un maximum d’avantages grâce à l’interaction de toutes les solutions de CAO classiques et d’une programmation largement automatisée. Avec la fonction hyperMill Best Fit, Open Mind veut révolutionner la préparation des opérations d’usinage. Au lieu de devoir orienter manuellement la pièce brute dans son bridage d’après le programme CN, le système FAO hyperMill adapte désormais automatiquement le programme CN en fonction de la position des pièces.

Un code CN corrigé automatiquement

HyperMill Best Fit exploite au maximum les possibilités de la machine virtuelle dans le programme FAO et de la communication avec une machine-outil intégrant la mesure 3D afin d’éliminer le facteur d’incertitude de l’orientation manuelle.

La norme est d’adapter la pièce brute et son bridage dans la machine aux caractéristiques du programme CN. Dans ce cas, le brut est orienté manuellement avec comparateur, cycles de commande et beaucoup de précision. Le bridage réel s’adapte au monde virtuel de la programmation. Ce processus chronophage est source d’incertitudes et doit souvent être répété plusieurs fois.

HyperMill Best Fit adapte le code CN à la position réelle de la pièce.

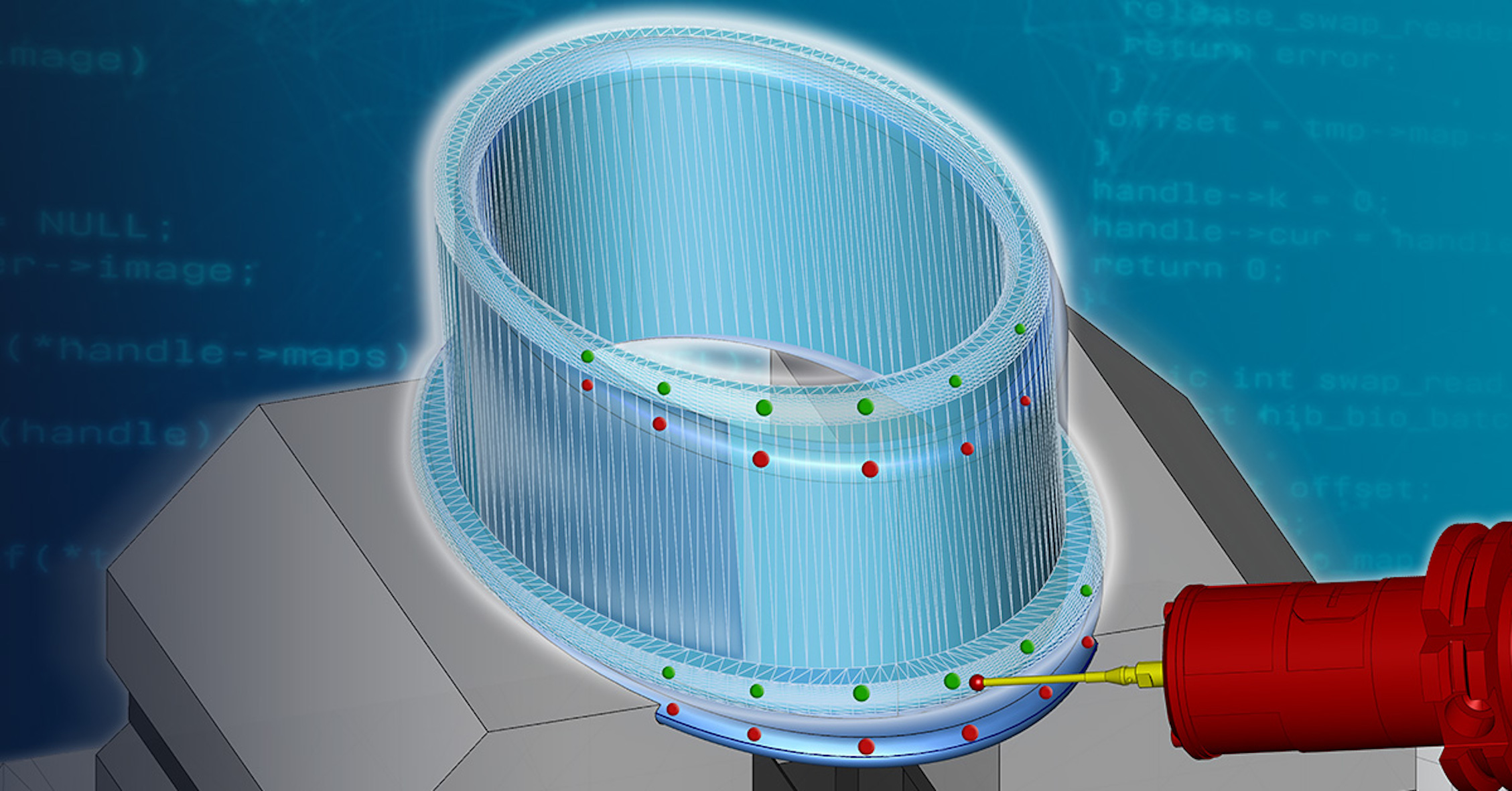

La solution proposée est l’orientation des bruts en temps réel dans la FAO. Au moyen d’une mesure 3D, la pièce brute non orientée est palpée sur la machine et le protocole de mesure est envoyé à la FAO. HyperMill Best Fit adapte le code CN à la position réelle de la pièce. C’est donc le monde virtuel (programmation) qui s’adapte ici au monde réel (bridage), non l’inverse ! Le code CN corrigé est par la suite simulé et automatiquement optimisé dans la machine virtuelle, en tenant compte de l’état du bridage.

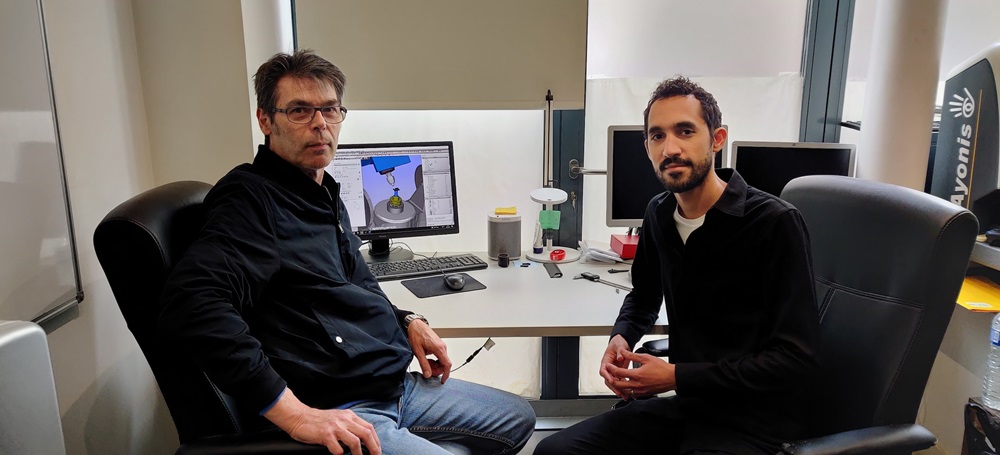

« Grâce à hyperMill Best Fit, l’orientation complexe et incertaine des bruts sur la machine appartient au passé. HyperMill reconnaît la situation sur la machine et oriente virtuellement la pièce », explique Manfred Guggemos, chef de produit chez Open Mind Technologies.

« L’orientation des pièces sur simple clic d’un bouton établit de nouvelles règles du jeu dans plusieurs domaines d’application : l’usinage de reprise des pièces réparées et des pièces forgées, la suppression du besoin en dispositifs de haute précision, l’usinage des pièces trop lourdes pour l’orientation manuelle et bien plus encore. Unique dans ce domaine : contrairement aux solutions précédentes disponibles sur le marché, hyperMill Best Fit ne modifie pas le point d’origine sur la commande et crée des trajets d’outil soumis à un contrôle total des collisions. »

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)