Micro-usine : un marché en pleine croissance

Ces usines de quartier rencontrent un certain succès en France, comme en Europe. Le concept : produire vite au plus près des clients. Mais qu’est-ce qu’une micro-usine au juste ?

En 2020, le marché des micro-usines était estimé à 217 millions d’euros en France et 3,7 milliards d’euros en Europe, selon une étude récente de l’Unitec, un incubateur de start-up situé dans la région bordelaise. Dans sa note de veille d’octobre, intitulée « Micro-usine, un mode de fabrication agile, compact et personnalisé », l’Unitec dit avoir constaté « un mouvement de déploiement de micro-usines », en France. Mouvement qui résulte, selon cette structure d’accompagnement de start-up, de la combinaison de facteurs exogènes (crises économique et environnementale, de l’explosion des coûts de transports et de main-d’œuvre) et de facteurs endogènes, avec une demande de plus en plus forte de proximité, de flexibilité et d’agilité de la part des consommateurs.

Le concept de micro-usine remonte aux années 1990, au sein même des milieux universitaires américains et japonais. Il s’agissait alors d’optimiser le besoin en ressources, en espace, en énergie, mais aussi en gain de temps, en rapprochant la taille de l’unité de production de celui du produit fini.

Un essor grâce au financement participatif

Puis, c’est l’émergence du financement participatif, au milieu des années 2000 et l’avènement du Web 2.0, que le concept de micro-usine trouve un véritable essor. « Parmi les contraintes afférentes à la production de biens faisant suite à une campagne de financement participatif, celle liée à la rapidité de production est cruciale, explique l’Unitec, qui a accompagné près de 600 start-up. Lorsque le projet est financé, l’équipe a besoin de produire vite pour honorer ses engagements. C’est dans ces conditions que la micro-manufacturing a trouvé un intérêt particulier : fabrication compacte et personnalisée, adaptée aux petites séries de production, flexible et réactive. »

Il faut savoir qu’il existe deux grandes familles de micro-usines : les unités mobiles installées dans des conteneurs, lesquelles sont faciles à déplacer et à agencer, et les unités fixes sous forme de préfabriqués ou de bâtiments de petites tailles installés directement sur le site industriel, et parfois même intégrés à l’intérieur de l’usine.

Assembler une voiture dans un conteneur

Le jeune constructeur Gazelle Tech est un bel exemple de micro-usine. La start-up de Blanquefort, près de Bordeaux, assemble ses véhicules électriques dans des conteneurs. Ses véhicules périurbains entièrement fabriqués à partir de matériaux composites n’ont besoins que de dix pièces assemblées pour la carrosserie, là où les voitures classiques demandent entre 300 et 350 en métal et plastique. Gazelle Tech dit avoir développé un modèle industriel de rupture, reposant sur la relocalisation de la production au plus proche de ses clients. Ainsi, ses voitures électriques, qui affichent une autonomie de 180 km, sont assemblés dans des micro-usines approvisionnées par conteneurs de pièces détachées. « Ces unités de production modulaires peuvent être installées très rapidement et permettent de recréer des emplois qualifiés localement », revendique la jeune pousse.

Les véhicules de Gazelle Tech sont assemblés dans des micro-usines, approvisionnées par conteneurs de pièces détachées.

Le géant Airbus, lui, a donné naissance à Neorizon, une micro-usine, développée en partenariat avec l’américain LM Industrie, afin de produire plus vite de petites séries et répondre à des demandes spécifiques de marchés de niches, telles que les satellites ou les drones. L’entreprise basée à Munich, en Allemagne, se définit comme un fabricant entièrement fonctionnel, du prototypage au développement rapide de produits. Pour cela, elle s’appuie, comme beaucoup d’autres micro-usines, sur la technologie d’impression 3D.

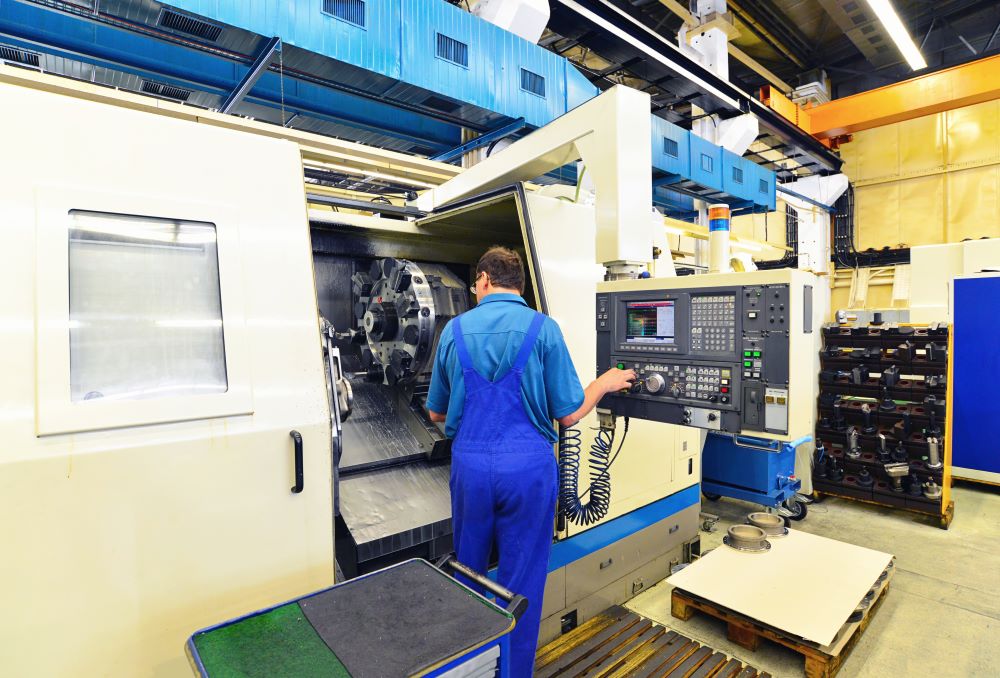

La fabrication additive, technologie-phare de la micro-usine

En effet, la fabrication additive est l’un des éléments centraux du déploiement rapide des solutions de micro-usines, peut-on lire dans l’étude d’Unitec. A l’image du girondin Namma, qui propose d’équiper les micro-usines, de sa machine hybride trois en un, qui regroupe l’impression 3D, l’usinage CNC, la découpe et la gravure laser. Son confrère Lynxter construit à Bayonne (Pyrénées-Atlantiques) des imprimantes 3D de nouvelles générations, avec lesquelles il est possible de changer la tête d’impression (et donc le matériau utilisé) pour aussi bien façonner une même pièce ou rapidement des pièces très différentes. Une innovation qui répond aux attentes des micro-usines. Comme celle de Kedzal, qui imprime à Bordeaux, des prothèses orthopédiques uniques et en très petites séries.

Les « fab labs », ateliers communautaires urbains et péri-urbains, permettent aux particuliers, tout comme aux professionnels, d’avoir accès à des machines, des outils et des technologies en partage, facilitant la réalisation de pièces uniques ou, notamment pour les entreprises, la réalisation de pièces en petites séries. De véritables usines de quartier qui rappellent le concept à l’origine des micro-usines, ayant vu le jour dans les universités américaines et japonaises. Unitec cite en exemple la start-up Ici et Lab, qui propose une micro-usine mobile à but pédagogique pour faire connaître l’impression 3D au grand public. Son « lab mobile » se compose de kits robotiques, de découpeuses et d’imprimantes 3D permettant de modéliser et créer des objets en trois dimensions.

Une micro-usine en plein Paris

Dans sa note, Unitec souligne également la présence de concepteurs de microchaînes de production. Comme Kickmaker, une start-up qui installe des microlignes de fabrication de prototype chez les industriels pour les aider à concevoir leurs produits et à les industrialiser rapidement. Elle a également développé la KAL ou Kickmaker Assembly Line, une micro-usine urbaine, que l’on peut retrouver à Villeurbanne (rue Alfred-de-Musset) et Paris (boulevard Marial-Vallin, dans le 15e arrondissement), dédiée à l’industrialisation et aux petites séries de produits high-tech.

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)