Emballage, médical, automobile : c’est là que le thermoformage peut faire la différence

Le thermoformage est un procédé aux racines anciennes qui constitue aujourd'hui un choix précieux pour diverses industries. De l'emballage à l'automobile en passant par les biens de consommation, le thermoformage repose sur la mise en forme de matériaux thermosensibles spécifiques, qui sont ensuite moulés dans des moules de thermoformage.

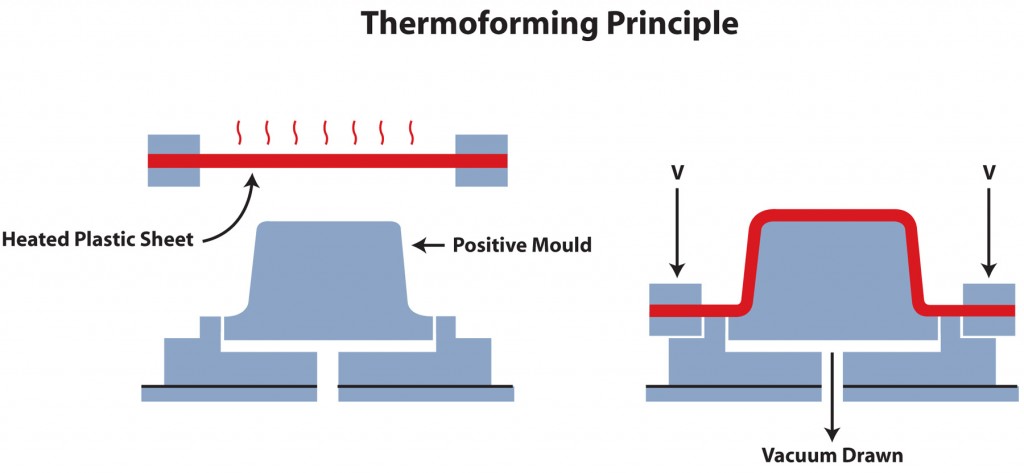

Le thermoformage est une technique qui consiste à prendre un matériau sous forme de plaque (verre, plastique, etc.), à le chauffer pour le ramollir, et à profiter de cette ductilité pour le mettre en forme avec un moule. Le matériau redurcit lorsqu’il refroidit, gardant cette forme. Une force externe, sous vide ou sous pression, est appliquée pour que le plastique s’insère parfaitement dans le moule. Enfin, dans la phase de post-moulage, des découpes et des finitions de précision peuvent être effectuées.

Avantages du thermoformage

Dans le secteur de la production de matières plastiques, le thermoformage offre de nombreux avantages en raison de sa commodité et de sa polyvalence :

- Rentabilité pour des séries de production moyennes : la simplicité du processus et le faible nombre de pièces en mouvement rendent les coûts très bas. De plus, les moules utilisés sont relativement moins chers que ceux des autres procédés, ce qui en fait un choix plus économique pour la production à petite et moyenne échelle.

- Rapidité de production : la simplicité inhérente au processus garantit des cycles de production rapides. Contrairement aux méthodes alternatives, en particulier celles qui nécessitent des moules complexes ou des temps de durcissement prolongés, le thermoformage apparaît souvent comme l’option la plus rapide.

- Flexibilité du design et prototypage rapide : l’une des caractéristiques du thermoformage est sa polyvalence en matière de design. Les fabricants ne sont pas contraints par des structures de design rigides. Au lieu de cela, ils peuvent rapidement adapter et modifier les designs selon les besoins. Cette flexibilité s’étend également au prototypage.

- Efficacité en matière de gestion des déchets et de consommation d’énergie : le thermoformage est remarquablement efficace en termes de déchets de matériaux et de consommation d’énergie. Les matériaux excédentaires issus du processus de formage peuvent souvent être recyclés directement dans le cycle de production, réduisant ainsi le gaspillage. En outre, l’énergie nécessaire pour chauffer les feuilles de plastique lors du thermoformage est généralement inférieure à celle de nombreuses méthodes alternatives, ce qui contribue à réduire l’empreinte carbone et les coûts d’exploitation.

Limites du thermoformage

Malgré ses nombreux avantages, le thermoformage présente certaines limites. Reconnaître ces contraintes permet aux fabricants de prendre des décisions éclairées et d’optimiser leurs stratégies de production :

- Restrictions matérielles : tous les types de plastique ne conviennent pas au processus de thermoformage. Certains matériaux n’ont pas les caractéristiques nécessaires pour se former efficacement sous l’effet de la chaleur et de la pression.

- Complexité de la conception : le thermoformage présente certaines limites lorsqu’il s’agit d’éléments de conception complexes. Contrairement à d’autres procédés, il peut être difficile d’obtenir des géométries très détaillées ou complexes.

- Épaisseur et consistance des parois : la nature du procédé peut conduire à des parois plus fines dans certaines parties du produit thermoformé. Cette caractéristique peut affecter l’intégrité structurelle du produit et sa qualité globale.

Machine de thermoformage sous vide.

Applications du thermoformage

La nature polyvalente du thermoformage se prête à diverses industries, offrant des solutions sur mesure pour répondre à des demandes spécifiques. Sa capacité à mouler des plastiques sous des formes et des structures variées change la donne dans de nombreux secteurs :

- Industrie de l’emballage : le thermoformage est un processus clé dans le secteur de l’emballage. Les barquettes thermoformées assurent la protection des produits pendant le transport, tandis que les blisters et les plateaux (utilisés respectivement dans les industries pharmaceutique et alimentaire) assurent la protection et la visibilité des petits produits.

Emballage plastique thermoformé.

- Industrie automobile : l’industrie automobile exploite largement le thermoformage pour ses nombreux avantages. Les composants tels que les panneaux de porte et les tableaux de bord nécessitent une durabilité combinée à une finition soignée. Le thermoformage facilite la création de ces composants, en veillant à ce qu’ils soient à la fois esthétiques et robustes. Au fur et à mesure que les véhicules continuent d’évoluer, intégrant des technologies de pointe, la demande de composants moulés avec précision augmente.

- Secteur de la santé : dans une industrie où la précision et l’hygiène sont primordiales, le thermoformage joue un rôle important. L’emballage des dispositifs médicaux, essentiel au maintien de la stérilité, utilise souvent des plastiques thermoformés. Cela permet de s’assurer que les dispositifs restent non contaminés et prêts à être utilisés en cas de besoin.

Comme on peut le deviner, les applications du thermoformage couvrent de nombreuses industries, qui ont toutes en commun la nécessité d’une production rentable et flexible. La transformation des plastiques ne pourra sans doute plus se passer de cette technologie à l’avenir.

Pour les entreprises à la recherche de solutions fiables pour la production à faible et moyen volume, Xometry offre des services de thermoformage de première qualité.

à propos de industries

TENTE SAS

Lancement du e-shop TENTE : achetez vos roues et roulettes en ligne avec facilité et rapidité

TENTE SAS

Lancement du e-shop TENTE : achetez vos roues et roulettes en ligne avec facilité et rapidité

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)