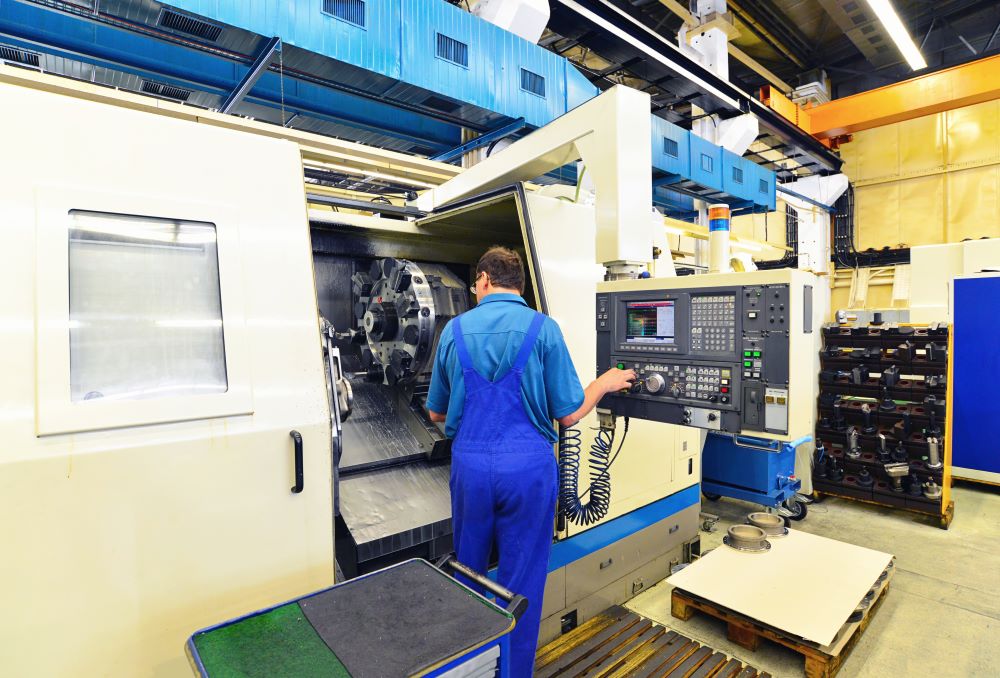

Comment les entreprises de mécanique affrontent la crise énergétique

Eclairage plus économique, machines de production moins énergivores, réorganisation du temps de travail, changement de technologie… Les PME se démènent pour limiter la casse de la flambée des prix de l’énergie. Témoignages.

La crise énergétique frappe de plein fouet toutes les entreprises industrielles, pas seulement les plus énergivores, telles que celles spécialisées dans la fonderie ou la forge, les traitements thermiques et bien sûr la sidérurgie. Il en existe d’autres, principalement des sous-traitants, TPE et PME, qui souffrent de la flambée des prix. En les interrogeant, nous avons souhaité connaître les solutions qu’elles ont mis en place pour en limiter, un tant soit peu, les coûts. Nous les avons rencontrées, alors qu’elles participaient au salon Sepem Centre Est, à Grenoble (Isère), qui se tenait du 22 au 24 novembre.

Chez Vial à Dunières (Haute-Loire), tous les néons des ateliers ont été remplacés par des LED. Et l’entreprise familiale spécialisée dans la forge, l’usinage et la galvanisation s’est équipée d’un système d’allumage automatique. C’est également sur l’éclairage que Plastique Industries, à Brignais (Rhône), a agi pour réduire sa facture EDF en optant pour des diodes électroluminescentes.

« Couper la chauffe des machines »

A Saint-Genis-Laval, près de Lyon, Guillaume Faure, le dirigeant de Plastochim, une entreprise de thermoformage, a surtout « sensibilisé » ses collaborateurs au moment de la mise en chauffe des machines. « Quand une de nos machines ne tourne pas, il faut véritablement couper la chauffe, parce que nous sommes sur des plateaux radians, dont la consommation électrique est très importante », explique-t-il. Quelques règles de conduite ont été mises en place auprès des salariés d’Europedécoupe, à Vertou (Loire-Atlantique), comme éteindre les lumières dans chaque pièce non occupée, qu’il s’agisse des bureaux comme des ateliers.

Guillaume Faure, dirigeant de Plastochim.

Un autre levier est celui de l’organisation de travail, pas toujours facile à mettre en œuvre. Stéphane Carré, de la société Bérard, à Brignais (Rhône), le reconnaît : « On incite les entreprises à travailler pendant les heures creuses, mais avec une usine de 80 personnes comme la nôtre, ce n’est pas possible de faire travailler tout le monde la nuit. Donc, il faut que l’on arrive à jongler avec les horaires, mais nous avons déjà des équipes de nuit », confie le responsable du service commercial de cette entreprise de tôlerie fine. « Toutefois, certaines machines vont être privilégiées pour fonctionner plutôt en dehors des heures pleines », ajoute Stéphane Carré.

Semaine à quatre jours

Dans le groupe Jacquemet, fabricant d’ensembles métalliques et de ressorts, la semaine à quatre jours a été instaurée sur le site de Goncelin (Isère). « L’énergie représente 1,5 % de notre chiffre d’affaires », confie Hugo Pisani, commercial.

L’installation de panneaux photovoltaïques sur les toits est également privilégiée chez certains sous-traitants rencontrés au Sepem, à Grenoble. Guillaume Faure, de Plastochim, aimerait mettre en place 600 m² de panneaux « pour alimenter directement le tableau général basse tension et ainsi produire moi-même mon électricité pour réduire entre 15 et 20 % mes coûts énergétiques ».

Mathias Avril, directeur commercial chez Bayonet.

Chez Bayonet, à Thilay (Ardennes), l’usine de boulonnerie a été agrandie, avec des bâtiments davantage isolés. Si, un temps, l’entreprise a envisagé de couvrir de cellules photovoltaïques une partie de la toiture, « pour en avoir discuté avec nos assureurs, cela pose quand même quelques problèmes », reconnaît Mathias Avril, directeur commercial de l’entreprise ardennaise.

« Je sais que la structure des bâtiments ne supporterait pas des panneaux photovoltaïques, assure Michel Almuneau, de Laser Rhône-Alpes, une entreprise spécialisée dans l’usinage laser à Fontaine (Isère). Même s’ils sont beaucoup moins lourds qu’à une époque. »

« Nous n’avons pas le choix »

Dans l’atelier, les entreprises agissent également sur les équipements de production. « Nos machines sont énergivores, mais nous n’avons pas le choix, car il faut chauffer la matière pour pouvoir la transformer », explique Guillaume Faure, de Plastochim, qui dit avoir investi dans « une machine plus récente, qui effectivement consomme moins, mais qui consomme quand même. Ça ne fait pas tout ».

Christophe Deffrennes, dirigeant de SNT Thermoformage.

A La Roche-sur-Foron (Haute-Savoie), le dirigeant de SNT Thermoformage, Christophe Deffrennes, a également opté pour le renouvellement de ses machines les plus consommatrices en énergie, par des modèles plus récents et aux « rendements supérieurs ». L’investissement comprend également le « changement de groupes froid et de compresseurs, l’installation de radiateurs connectés, l’isolation des faux plafonds dans les bureaux », énumère-t-il. Et d’ajouter : « L’idée étant de rentrer dans les 15 % de réduction qui nous sont demandés. » Un investissement loin d’être anecdotique. « 500 000 euros de machines, 100 000 euros d’équipements complémentaires, et 5 000 euros de radiateurs et d’isolants. Avant que je puisse amortir mon investissement, il va se passer un peu de temps, prévient-il. Cela dit, les nouvelles machines, c’est aussi un moyen d’augmenter ma capacité de production. »

Du gaz à l’induction

Chez Bayonet, la PME utilise le forgeage à chaud pour fabriquer des boulons. « Nous sommes passés du chauffage gaz à l’induction sur certains postes de chauffe de pièces avant déformation, explique Mathias Avril. L’induction permet d’avoir une meilleure régularité sur les chauffes et moins de perte d’énergie qu’avec le gaz. »

Thierry Giraudo, technico-commercial d’Eurodécoupe.

En revanche, chez Eurodécoupe, impossible de fermer le robinet du gaz, ni de jouer sur le débit pour réduire sa consommation. « Ce n’est pas possible par rapport à nos process de découpe, assure Thierry Giraudo, technico-commercial, rencontré sur son stand, au Sepem Centre Est. La machine a besoin d’un certain débit de gaz, selon l’épaisseur que l’on découpe, nous ne pouvons pas du jour au lendemain baisser ce débit. »

Changer les moteurs électriques

Le plasturgiste Plastique Industries s’est équipé de broyeurs lents, lesquels « consomment moins d’énergie électrique et s’usent moins vite aussi », affirme Thomas Serralta, ingénieur technico-commercial, qui assure également que le parc de presses à injecter est régulièrement renouvelé.

Thomas Serralta, ingénieur technico-commercial de Plastique Industries.

Chez Laser Rhône-Alpes aussi, les machines équipées de laser sont renouvelées quand d’autres sont rétrofitées, en changeant les sources laser, les moteurs électriques, qui consomment le plus. Travailler sur le process permet également de réduire la facture. « Par exemple, nous avons réalisé une machine spéciale qui va souder des pièces, mais avant elle va les sertir, puis les tester en étanchéité, alors que précédemment nous avions deux machines pour faire cela. En termes de consommation électrique, mais également pneumatique et hydraulique, nous avons diminué par quatre à cinq la consommation », se félicite Michel Almuneau, responsable technique et commercial de cette entreprise qui fabrique notamment des chambres implantables pour la chimiothérapie.

Stéphane Carré, responsable du service commercial chez Bérard.

La société de tôlerie fine Bérard a renouvelé il y a près de deux ans, ses machines de production qui consomment moins d’électricité et de gaz (azote). « La réduction de consommation d’énergie était un des paramètres que nous demandions aux constructeurs, avant qu’il y ait d’ailleurs cette flambée des prix », assure Stéphane Carré, responsable du service commercial.

Contrats d’électricité

La crise énergétique a poussé l’entreprise de forge Vial à agir sur certains leviers, pour ne pas être trop fragilisée par l’augmentation des tarifs. « Par rapport à nos moyens de chauffe, nous essayons d’optimiser, voire de regrouper les séries, de manière à réduire les temps de mise en route des productions, explique Philippe Pauchon, chargé d’affaires. Par exemple, allumer un four à fioul une matinée au lieu de trois fois une heure dans la semaine. »

D’autres entreprises se sentent épargnées par cette crise pour avoir négocié leurs contrats d’électricité, avant la flambée des prix. A l’image de Plastochim, dont le contrat, signé en 2021, court jusqu’à fin 2024. « Aujourd’hui, je paye le même prix au kilowattheure que 2020-2021. J’ai eu la chance d’avoir pu négocier les tarifs avant les hausses », indique Guillaume Faure.

Par contre, chez Bérard, les contrats sont arrivés en terme. « Nous avons renouvelé nos contrats et abonnements avec nos fournisseurs d’énergie, en électricité et gaz. Et ça va faire très mal », se désole Stéphane Carré. L’entreprise de tôlerie a mis en place un comité afin de gérer cette crise énergétique, « car cela va devenir une énorme problématique, confie M. Carré. Nous allons déjà mesurer notre consommation de manière plus précise, que cela ne l’était pas le passé. C’est-à-dire que nous allons faire des mesures machine par machine, explique-t-il. Tandis qu’avant nous avions une vision très globale des choses. Désormais, il va nous falloir identifier ce que consomme en électricité et gaz chaque machine. Pour ensuite mettre en place des indicateurs, des moyens pour réduire encore davantage la consommation de nos machines. Nous savons déjà que si nous ne faisons rien, les coûts seront multipliés par trois. L’idée étant de mesurer, avant de s’engager dans des actions concrètes sur le terrain. » Et de poursuivre : « Nous sommes sur 12 millions d’euros de chiffre d’affaires, et la part d’électricité va passer de 150 000 à 450 000 euros, estime-t-il. C’est pour nous directement de la perte sèche. Nous savons que nous n’arriverons pas à être ‘‘isocoût’’, c’est-à-dire de diviser tout par trois. Mais nous avons devant nous un gros chantier pour limiter cette hausse. »

« Le bouclier tarifaire de l’Etat va limiter la casse »

Chez Laser Rhône-Alpes, l’entreprise n’est pas propriétaire des murs, pourtant Michel Almuneau aimerait bien récupérer la chaleur dégagée par ses machines laser afin de pouvoir la valoriser en chauffant, par exemple, les bâtiments.

Michel Almuneau, responsable technique et commercial de Laser Rhône-Alpes.

Concernant les aides financières, les représentants des entreprises que nous avons interrogés reconnaissent ne pas avoir sollicité un organisme pour cela, ou en tout cas ignorent si la direction les a démarchés. « Pour ce qui est des aides financières, il est vrai que ce sont des choses que nous n’avons pas encore regardées, avoue Michel Almuneau, de Laser Rhône-Alpes. Mais la flambée des prix de l’énergie va nous booster. Si le bouclier tarifaire de l’Etat va limiter la casse sur les premiers mois, cela ne va pas durer éternellement. Il va falloir utiliser ce temps que l’Etat nous laisse pour travailler sur ces économies d’énergie », admet-il.

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)