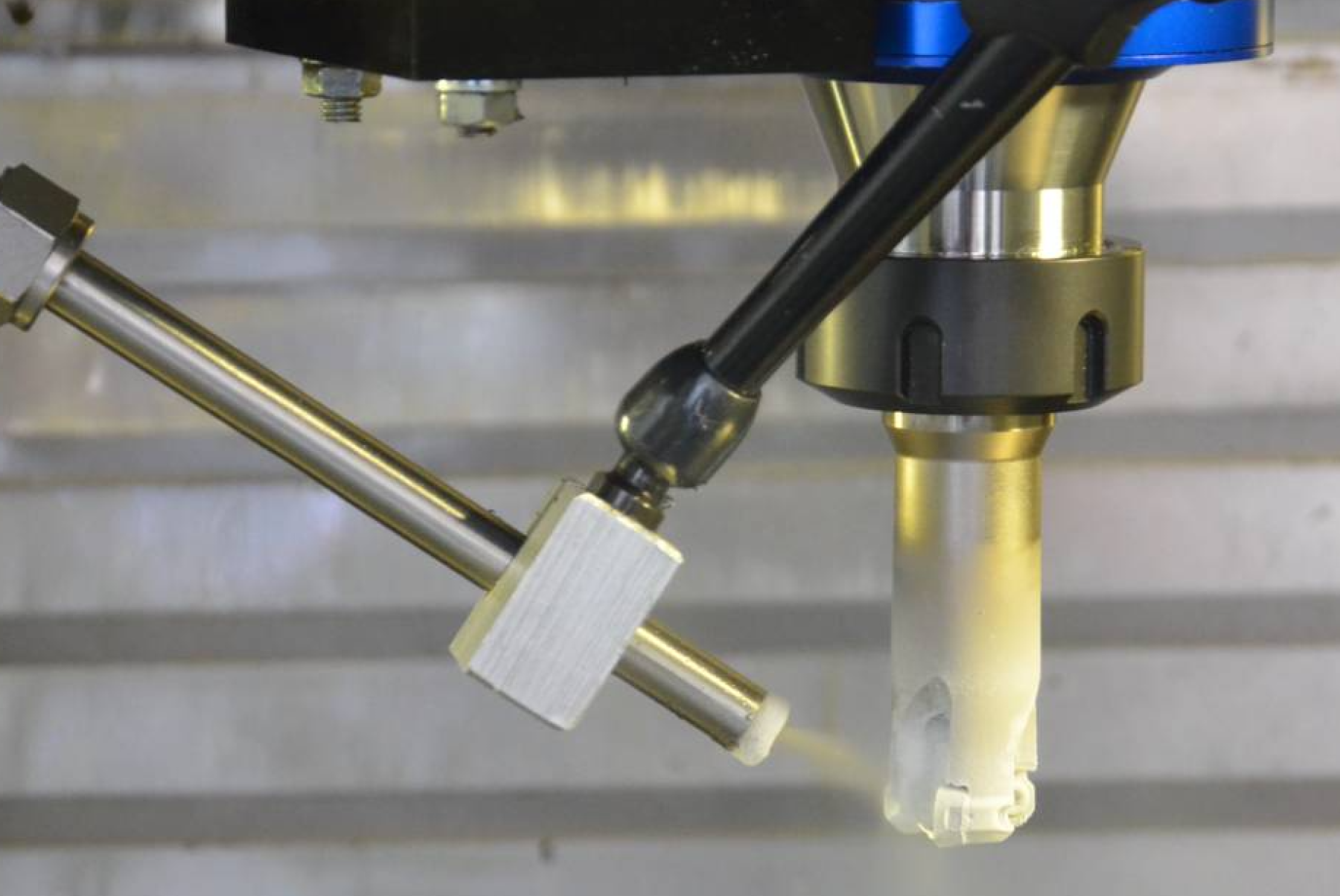

Les promesses de l’usinage assisté par CO2 supercritique

lire plus tard

Machines d'usinage

Par Jérôme MEYRAND Publié le

27/08/2024

Même s’il n’est pas encore question de le substituer aux huiles de coupe, l’usage du dioxyde de carbone à l’état liquide pour refroidir la zone d’usinage est étudié dans des laboratoires de l’institut Arts et Métiers.

C’est une nouvelle méthode de refroidissement et de lubrification plus respectueuse de l’environnement dans la zone d’usinage qui se cache derrière le projet ScCRYO2. Porté par l’institut Carnot ARTS, ce projet cherche à comprendre les phénomènes mécaniques, thermiques et tribologiques en jeu lors de l’usinage assisté par scCO2. Mais qu’est-ce que le scCO2 ? Il s’agit du CO2 supercritique, c’est-à-dire du dioxyde de carbone à l’état liquide, connue pour ses « qualités solvantes », relève l’Ecole nationale supérieure des Arts et Métiers (Ensam), dont quatre de ses laboratoires participent au projet, le LaBoMap de Cluny (matériaux et procédés), LIFSE de…contenu réservé aux abonnés

Abonnez-vous pour accéder

à tout le contenu Machines Production

Vous êtes déjà abonné ? Connectez-vous

à propos de fabrication

FIM FRANCE

Pièces automobiles : vers un label « Made in UE » face à la pression chinoise

Machines d'usinage

actualites

Le légendaire V6 turbo Renault fait son entrée au Musée des Arts et Métiers

Machines d'usinage

actualites

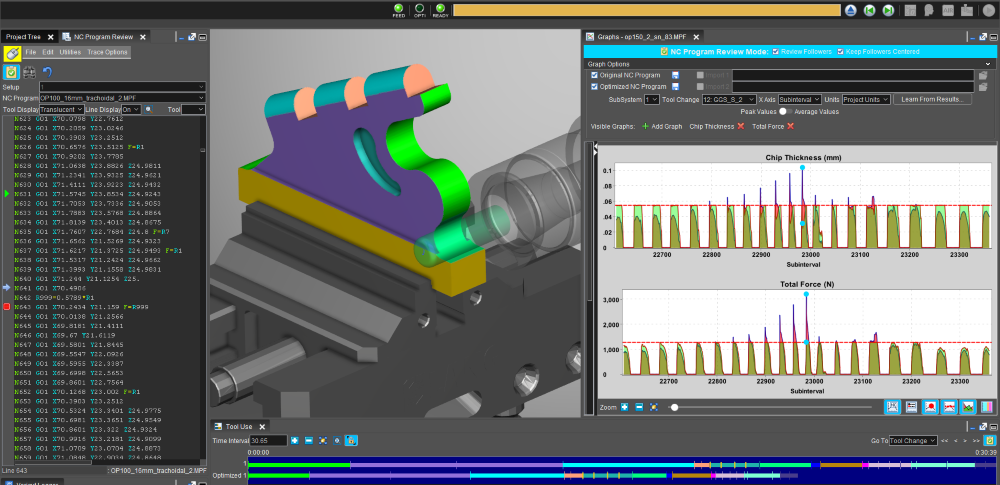

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

Machines d'usinage

actualites

les plus lus

04

à lire aussi

-3D5Gabrasifaccouplement

STRATASYS GMBH

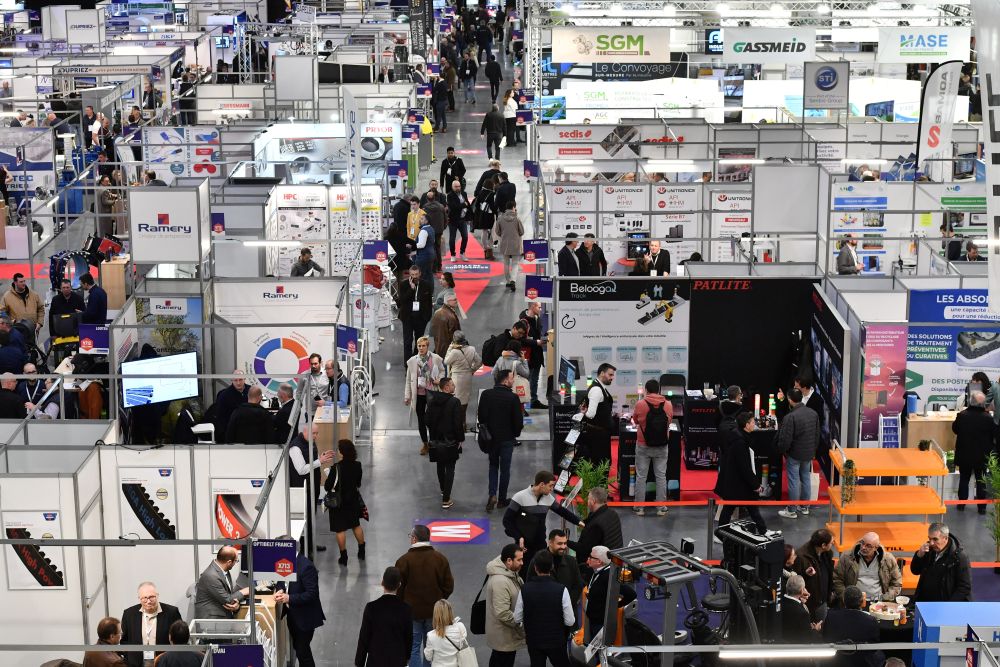

[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie

Entreprises

article

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)