Global Industrie Awards, les nommés de la catégorie « Technologie de production »

Machines Production vous propose de découvrir les nommés au Global Industrie Awards par catégorie chaque semaine jusqu'au début du salon.

Cette catégorie récompense les innovations technologiques majeures dédiées à la chaîne de production : de la matière (métaux, plastiques, composites, composants …), aux différentes techniques de fabrication : fabrication additive/impression 3D ; électronique imprimée ; usinage par enlèvement de matière ; forge & fonderie ; tôlerie mais aussi les techniques d’automatisation de production ; robotique ; mesure, contrôle, vision sur ligne ; les solutions de finition (traitements de surface) ; tous les fluides et solides inhérents à la production (encres, alliages, flux, huile de coupe, produits de nettoyage des pièces…).

Jidet : Poste de Raboutage

Poste de raboutage.

Jidet, spécialiste français dans le domaine des lignes, machines et outillages de profilage poursuit son développement technique en intégrant de nouvelles fonctionnalités innovantes apportant des gains de compétitivité à son utilisateur.

Dans une ligne de production, la matière première est utilisée sous forme de bobines de métal laminé. Suivant la vitesse de ligne et la longueur de la bobine, l’opération de changement de bobine intervient souvent et elle peut représenter 15 à 20 minutes d’arrêt. Cela représente une perte de productivité importante ainsi qu’une perte de matière en début et fin de bobines.

Le principe de raboutage permet de souder la fin de la bobine en cours, à la nouvelle bobine et ainsi éviter toutes les opérations d’engagement de la bande dans la machine et limiter la perte matière à une seule pièce.

Cette opération est souvent mal réalisée : MIG grossier, meulage, soudure qui casse, surépaisseur qui endommage les outils… Jidet a donc développé un poste semi-automatique permettant de rabouter des bandes jusqu’à 400×2.0mm manipulables manuellement dans différents métaux. La soudure TIG sans apport de métal et sans meulage se fait facilement et en moins de 2 mn.

Situé proche du dérouleur ou du redresseur, le poste est complètement escamotable de la ligne après l’opération de soudure. Equipé d’une cisaille hydraulique d’affranchissement et d’une soudure automatisée, il ne nécessite aucune compétence particulière, une formation de quelques minutes est suffisante.

Le gain de productivité en termes de temps peut donc être de l’ordre de +25 % sans compter la perte matière première minimisée de plus en plus contrôlée dans les circonstances actuelles.

Lang Technik : Système Haubex

Système Haubex.

Lang Technik est experte en matière de technologie de serrage et d’automatisation des machines-outil.

Le système Haubex est une solution d’automatisation « hybride » embarquée directement dans le magasin de la machine-outil. La pièce à usiner est serrée dans son étau 5 axes, lui-même coiffé par un capot en aluminium de diamètre 125 mm, équipé du porte-outil correspondant à la broche de la machine.

L’ensemble « Haubex » (pièce/étau/capot) est transféré par la bras de chargement de la machine-outil sur une plaque Point Zéro fixée sur la table de la machine. Le verrouillage/déverrouillage pour fixer ou libérer la platine de l’étau se fait par une rotation à 90°. Pendant le temps de l’usinage, le capot retourne dans le magasin et une fois l’usinage terminé le système est déverrouillé de son point zéro et retourne dans le magasin de la machine.

L’opérateur, le lendemain matin ou le lundi matin, n’a plus qu’à décharger le système du magasin pour desserrer l’étau et récupérer la pièce finie d’usinage.

Le temps de préparation des montages des pièces brutes sur les étaux 5 axes s’effectue entièrement en temps masqué et le temps d’usinage est réalisé sans aucune intervention humaine, ce qui entraîne une économie « main d’œuvre » de 100 %, comme avec une solution robotisée. Par contre, selon la capacité en nombre de poches dans le magasin de la machine-outil, le coût d’investissement pour équiper une machine est bien moindre qu’avec une installation complète robotisée. Autre avantage, les ensembles Haubex peuvent être utilisés sur plusieurs machines différentes, d’où la flexibilité de gestion des ordres de fabrication pour un atelier complet.

Mecanolav : Beyond, le nettoyage lessiviel et solvant en une seule étape

Le nettoyage lessiviel et solvant en une seule étape.

Beyond est un nouveau procédé de nettoyage de pièces industrielles développé par Hemo Gmbh utilisant un mélange eau-solvant capable d’éliminer la contamination organique et inorganique en une seule étape et sans laisser de traces.

Pour comprendre la rupture que représente ce développement, il est bon de jeter un coup d’œil aux machines hybrides utilisant une combinaison de procédés de nettoyage à base d’eau et de solvants. Développée par Hemo il y a près de 20 ans, l’hybride réunit les avantages de l’utilisation de l’eau et des solvants pour éliminer à la fois les contaminations organiques et inorganiques, une référence pour les applications les plus sévères.

Mais alors, que différencie Beyond du procédé hydride ?Dans les machines hybrides classiques, il faut veiller à ce que l’eau et le solvant ne se mélangent pas, en cela un réservoir dédié est nécessaire pour chaque agent de nettoyage et les deux processus de nettoyage ne peuvent pas être effectués simultanément. Ce nouveau procédé lui permet de nettoyer les pièces en une seule étape avec un mélange d’eau et de solvant, le produit de nettoyage est ensuite distillé pour être réutilisé lors du prochain cycle. L’objectif principal de cette nouvelle technologue est de disposer d’une solution simple pouvant être utilisée dans le cadre d’une grande variété d’applications de nettoyage avec un process évolutif et adaptable au besoin tout en étant presque deux fois plus rapide que les machines hybrides classiques.

La technologie Beyond comparativement à un système hybride classique permet de diviser par 2 selon les cas d’applications le temps de cycle de nettoyage. Ces nouvelles machines sont également beaucoup moins complexes que les précédentes, ce qui se répercute sur le coût à l’investissement mais également sur les coûts d’exploitation en raison des niveaux élevés d’efficacité énergétique des machines.

Les systèmes sont également beaucoup plus compacts et disposent d’un encombrement au sol réduit en raison de leur conception simplifiée.

D’un point de vue technologique, le procédé est polyvalent en éliminant les contaminations organiques, telles que les huiles, les graisses, les cires et l’essence, ainsi que les matières inorganiques, notamment les émulsions, les sels, les débris et les empreintes digitales..

Pollen : New Pam Serie MC

Système de fabrication additive le plus flexible grâce à son ouverture sur la matière au format granulé.

Pollen AM de présenter son tout nouveau système de fabrication additive conçu et fabriqué en France : la New Pam Series MC.

Équipée d’un système d’extrusion dédié à la fabrication additive, cette imprimante 3D permet d’utiliser directement les matières de grade d’injection au format granulé pour des applications par dépôt de matière fondue.

A partir d’un seul système, les matières thermoplastiques sont transformables depuis les matières souples jusqu’au grade d’injection utilisé pour la réalisation de pièces métal et céramique technique offrant une flexibilité unique.

Par rapport au système précèdent, la New Pam Series MC permet une vitesse d’impression doublée dans des conditions de haute température. Cette avancée est l’aboutissement du développement d’une nouvelle électronique de puissance et d’une architecture renforcée et allégée pour assurer la qualité d’impression à haute vitesse.

De plus, un nouveau protocole de programmation ouvert permet d’automatiser des opérations usuelles apportant confort et souplesse d’utilisation aux opérateurs.

Avec ces améliorations majeures, Pollen AM met sur le marché un système déverrouillant les contraintes mises en avant par le secteur industriel vis-à-vis de la fabrication additive.La New Pam Series MC est le système de fabrication additive flexible grâce à son ouverture sur la matière au format granulé. Il permet des applications en matières thermoplastiques mais aussi en métal et céramique grâce aux grades d’injection utilisés par les procédés d’injection métal et céramique.

Röders Tec : RXU 2000

Machine UGV 3-axes avec rectification par coordonnées au format XXL.

La Röders RXU 2000 atteint une précision maximale pour des pièces et des moules aux dimensions particulièrement importantes. Conçue pour une précision hors pair et des performances exceptionnelles dans l’usinage des matériaux les plus durs, la zone de travail dispose d’une capacité de 2 000 x 1 800 x 800 mm. La table de travail a été conçue pour des charges allant jusqu’à 5 tonnes.

La RXU 2000 est tout aussi bien adaptée pour de l’usinage 3D que pour de la rectification par coordonnées. La combinaison des procédés fraisage-rectification sur une seule et même machine est particulièrement intéressante pour pouvoir exécuter toutes les étapes essentielles d’un processus de finition, en une seule prise de pièce, ce qui permet des gains significatifs de productivité tout en garantissant un excellent niveau de précision.

Des entraînements directs linéaires sur tous les axes ainsi qu’un système perfectionné de gestion de la température pour l’ensemble de la machine assurent une précision optimale, même pour les opérations d’usinage les plus longues. L’axe Z comme l’axe Y sont tous deux dotés du système Röders Quadroguide, particulièrement rigide et robuste tandis que le bâti massif de la machine permet un bon amorti des vibrations. Une précision inférieure à 5 µm peut être obtenue dans toute la zone de travail, ainsi qu’une circularité de 1-2 µm en fonction de la taille des alésages.

à propos de industries

les plus lus

à lire aussi

Les nouveaux produits

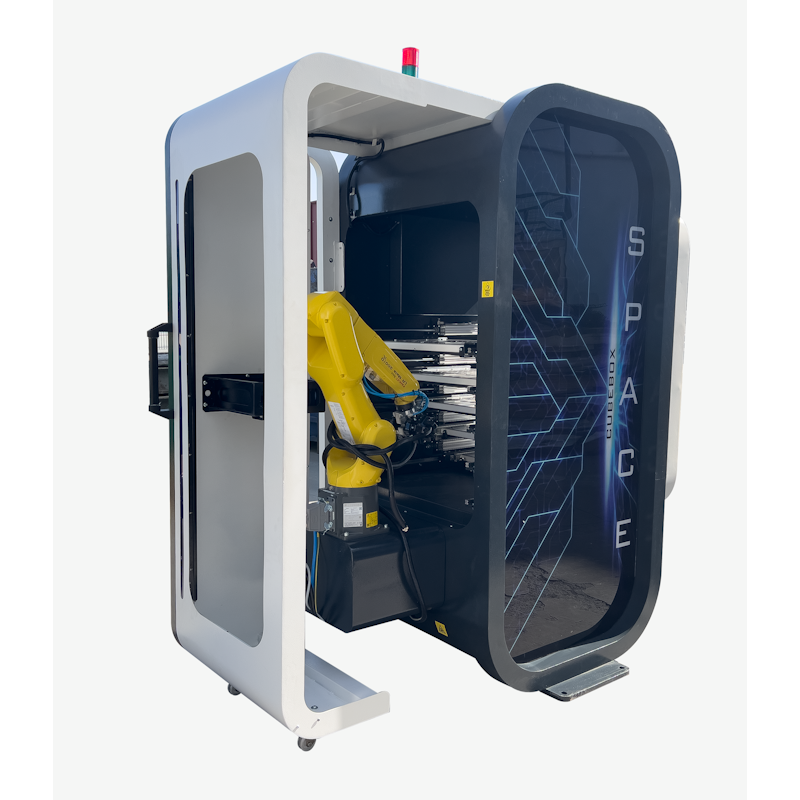

Robotique FANUC pour l'usinage pièces unitaires sur plateforme CUBEBOX

PALETTE, la station robotisée pour les palettes et les systèmes de serrage sur centres d'usinage