Des services d’impression 3D métal en ligne.

Que ce soit dans l’industrie aérospatiale, automobile ou médicale, la fabrication additive métallique, plus généralement appelée impression 3D métal, suscite l’engouement aussi bien des ingénieurs et concepteurs que des inconditionnels des nouvelles technologies. Un attrait qui s’explique notamment en raison de son approche ascendante non conventionnelle..

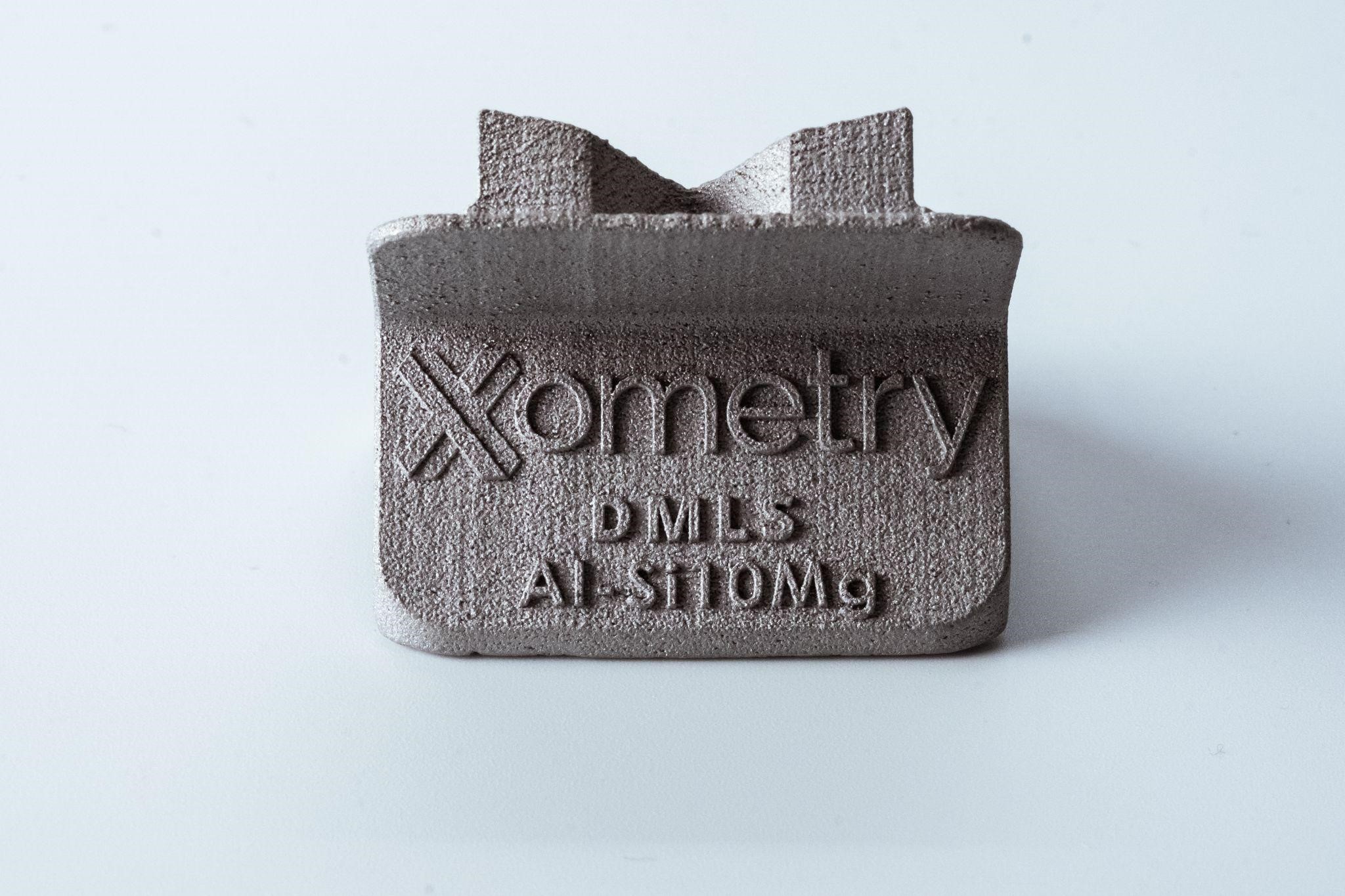

Le procédé de frittage laser de métal (Direct Metal Laser Sintering, DMLS), appartient tout comme le procédé SLS à la famille des technologies d’impression 3D basées sur lit de matière pulvérulente en fusion (Powder Bed Fusion ou PBF en anglais). La principale différence réside dans le fait que l’impression DMLS fait usage de poudres métalliques, en lieu et place des matières plastiques habituelles, afin de réaliser des ouvrages en métal, aussi bien pour du prototypage que pour des pièces produites en série.

Différence entre DMLS et SLM

La technologie DMLS se rapproche de l’impression faite par SLM (Selective Laser Melting en anglais), à un détail près : la température utilisée au cours du processus de fusion n’est pas la même. Là ou la SLM porte le métal jusqu’à son point de fusion pour le faire passer à l’état liquide, l’impression DMLS opère un frittage (soudage des grains métalliques opéré par la chaleur). Il n’en demeure pas moins que les deux termes (SLM et DMLS) sont souvent utilisés de façon interchangeable dans le domaine de l’impression 3D.

Une liberté de conception inégalée

Pour la fabrication de pièces en métal, l’impression 3D DMLS offre de grandes libertés en termes de complexité et de design comparée aux technologies d’usinage conventionnelles. Créer des pièces mécaniques complexes via l’usinage traditionnel demande à la fois précision et compétences, tout particulièrement lorsqu’il s’agit d’assembler des pièces complexes, ce qui se traduit forcément par un accroissement des coûts proportionnellement à la complexité de l’ouvrage.

Pour la fabrication de pièces en métal, l’impression 3D DMLS offre de grandes libertés en termes de complexité et de design comparée aux technologies d’usinage conventionnelles.

Or ce n’est pas le cas avec l’impression 3D : l’ouvrage est intégralement généré en une seule passe, ce qui dispense de créer chaque composant à part avant de les assembler. Par conséquent, il n’y a plus de surcoûts associés à la complexité.

Les autres avantages de l’impression 3D métal

Les procédés de fabrication conventionnels souffrent de temps de mise en place assez élevés, dus notamment à la préparation de l’outillage et des gabarits nécessaires. Dans le cas de l’impression DMLS, les pièces peuvent être imprimées à la demande, sans soucis d’outillage, et sans avoir à passer par la traditionnelle phase de montée en quantité. Cela se traduit par des délais de livraison comparativement plus courts qu’avec l’usinage CNC. Combinés à la possibilité de réaliser des prototypes efficacement, on aboutit à une réduction substantielle des temps de mise sur le marché.

Les pièces fabriquées à partir de superalliages, comme l’Inconel 718, aluminium AlSi10Mg ou le chrome cobalt, sont connus pour être comparativement plus légères par rapport à des pièces similaires obtenues par usinage conventionnel. À titre d‘exemple, la fameuse buse de carburant imprimée en 3D de GE, destinée à leur famille de moteurs LEAP, était originellement composée de 20 pièces distinctes, commissionnées auprès de différents fournisseurs. En passant à l’impression direct metal laser sintering (DMLS), ils ont pu obtenir une pièce réalisée d’un seul tenant, 25 % plus légère et cinq fois plus résistante que l’originale.

La technologie DMLS produit beaucoup moins de déchets, comparée aux procédés d’usinage CNC conventionnels, car la matière poudreuse qui n’a pas été touchée par le laser peut être recyclée et réutilisée, ce qui permet de réaliser des économies. En effet, ces derniers ont tendance à en produire énormément, en particulier sous forme de copeaux métalliques qui ont été arrachés au bloc de matière original pour pouvoir façonner l’ouvrage voulu, et qui sont notoirement difficiles à recycler.

Divers matériaux disponibles

De multiples opportunités s’offrent aux concepteurs grâce à l’impression 3D métal. Les matériaux disponibles pour vos conceptions sont nombreux. Parmi les matériaux les plus communément utilisés pour l’impression DMLS, Xometry, plateforme leader de fabrication à la demande en ligne propose les matériaux suivants : aluminium (AlSiMG), acier (acier à outils MS1, acier inoxydable 17-4, acier inoxydable 316L), Inconel (Inconel 718), chrome-cobalt ou encore titane (Grade 5 / 3.7164 / 3.7165 / Ti-6Al-4V).

L’impression 3D titane en application avec Cyfac

Conscient de l’importance de suivre les évolutions et tendances du marché de l’impression 3D, Xometry n’a pas tardé à ajouter cette technologie à son offre et de nombreux clients ont déjà pu en profiter, à l’image de Cyfac. Dans le cadre du Concours des Machines 2022, Xometry a fabriqué pour l’entreprise de vélo française Cyfac des suspensions en titane imprimée en 3D pour son vélo gravel “Paradox”, grand gagnant du concours.

Dans le cadre du Concours des Machines 2022, Xometry a fabriqué pour l’entreprise de vélo française Cyfac des suspensions en titane imprimée en 3D pour son vélo gravel “Paradox”, grand gagnant du concours.

En effet, le choix du titane est justifié par la nécessité d’obtenir des pièces les plus légères possibles et la volonté d’utiliser un matériau noble. Cyfac se veut être innovant et cela passe notamment par la présence d’un large éventail de matériaux différents aux bons endroits pour coller au mieux au cahier des charges. Ce sont justement ces pièces de suspension en titane qui ont reçu le plus d’attention et eu un franc succès lors de la présentation du Paradox au concours. « Le titane imprimé en 3D, beaucoup de gens ne savaient même pas que ça existait », s’étonne Paul.

Réseau de partenaires européens pour des services d’impression 3D métal

Fort de son réseau de partenaires européens triés sur le volet, Xometry offre des services d’impression 3D métal en ligne.

De multiples opportunités s’offrent à vous grâce à l’impression 3D métal.

Pour obtenir un devis instantané, rien de plus simple : importez les fichiers CAO sur la plateforme sécurisée, choisir ses paramètres et validez la commande. Xometry et son équipe française dédiée s’occupe du reste.

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

Aspiration industrielle des poussières, des liquides, des fumées

Toutes les industries générant poussières et fumées : Usinage . Soudage . Sablage . Peintures . Scieries . Alimentaire .