Connaissez-vous l’impression 3D sur métal liquide ?

Cette nouvelle technologie de fabrication additive a été développée par une start-up américaine, qui vient de lever 5 millions d’euros. Si ce procédé s’avère fiable et performant, alors des experts lui prédisent un bel avenir.

C’est depuis le fil d’actualité du compte LinkedIn de Machines Production qu’un post a interpelé la rédaction. Celui de Samuel Cutullic, délégué général adjoint du réseau NAE et expert en fabrication additive. Il relayait un article du site Internet 3dadept.com, qui suit et analyse les dernières tendances de l’industrie de la fabrication additive.

L’article en question, daté du 15 mars et signé par Kety Sindze, concerne une jeune pousse américaine Fluent Metal, qui développe une technologie d’impression 3D sur métal liquide. Et cette start-up située dans l’Etat du Massachusetts vient de lever 5,5 millions de dollars (5 millions d’euros), annonce 3dadept.com. Fluent Metal a vu le jour il y a quatre ans seulement. Les fondateurs sont issus de sociétés reconnues dans le domaine de la fabrication additive : Desktop Metal, Vulcan Forms et le MIT Media Lab.

Technologie « drop-on »

Mais c’est surtout sa technologie dite « drop-on », qu’on pourrait traduire par « goutte à goutte », qui interpelle. Selon un communiqué de Fluent Metal, diffusé le 14 mars, la machine utilise un fil de métal, comme on pourrait l’imaginer sur les imprimantes à filament, mais sans trop en dire plus sur le cœur de la technologie. En tout cas, la start-up assure que sa machine ne produira aucun déchet et qu’elle permettra une impression 3D multimatériaux. « Il est possible même que des métaux précieux soient combinés de manière complexe, décrit encore Fluent Metal. Des formes complexes telles que des vides entièrement fermés et des canaux internes sont possibles grâce à la tête d’impression de type jet d’encre et au débit parallèle. » On sait aussi que le changement de matériau a été conçu pour être simple et de type plug-and-play.

Selon cette jeune pousse dirigée par Peter Schmitt, qui a été chef designer chez Desktop Metal, la machine est compatible avec la plupart des métaux, y compris les réfractaires. Enfin, comme « elle utilise moins de matière première et ne produit aucun déchet », Fluent Metal défend sa technologie comme étant « beaucoup plus durable que les imprimantes 3D métal à base de poudre ».

« Une entreprise à suivre »

« Les informations disponibles sur cette technologie, à partir de leur site Internet et de communiqués, sont très faibles, ce qui ne permet pas d’appréhender correctement les performances de cette solution », confie Samuel Cutullic à Machines Production. Et de pointer : « On n’appréhende pas suffisamment les familles de matériaux, les substrats utilisés, les dimensions et les caractéristiques matières après réalisation de la pièce. Ce dernier point est d’autant plus important sur la certification des nouveaux matériaux, qui impliquera un délai d’appropriation de la technologie, est assez longue dans des secteurs tels que l’aéronautique, le spatial… »

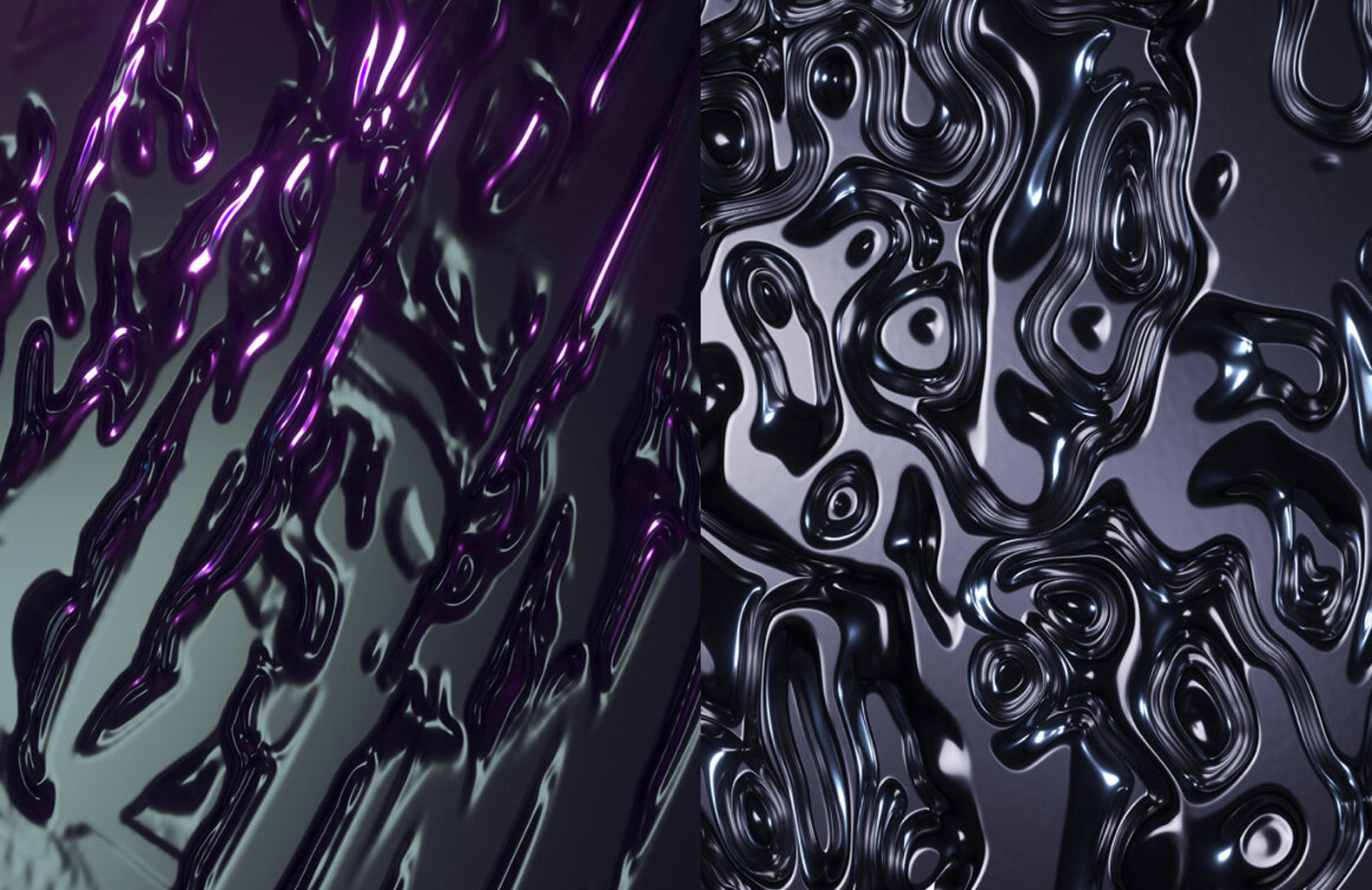

La technologie développée par Fluent Metal n’utilise pas le laser pour imprimer des pièces, mais un métal déjà à l’état liquide. (photo d’illustration)

Toutefois, le délégué adjoint de NAE reconnait qu’il s’agit d’une « entreprise à suivre car si son procédé s’avère fiable et performant, de belles réalisations semblent s’annoncer », a-t-il écrit dans l’un de ses posts LinkedIn.

De meilleurs états de surface que la technologie laser

Un avis partagé par le site d’informations technologiques de San Francisco (Californie) Techcrunch.com. Le média en ligne indique en effet que cette technologie n’utilise pas de laser. Laquelle permettrait une plus grande précision et donc éventuellement un état de surface qui ne nécessiterait pas d’opération de reprise. « De plus, on peut imaginer ne plus avoir de contraintes de dimensions si un robot permet de réaliser ce procédé sous condition de ne pas avoir de four ou autre environnement contraignant comme le laser », écrit le Haje Jan Kamps, journaliste à Techcrunch.

à propos de fabrication

TENTE SAS

Lancement du e-shop TENTE : achetez vos roues et roulettes en ligne avec facilité et rapidité

TENTE SAS

Lancement du e-shop TENTE : achetez vos roues et roulettes en ligne avec facilité et rapidité

les plus lus

à lire aussi

Les nouveaux produits

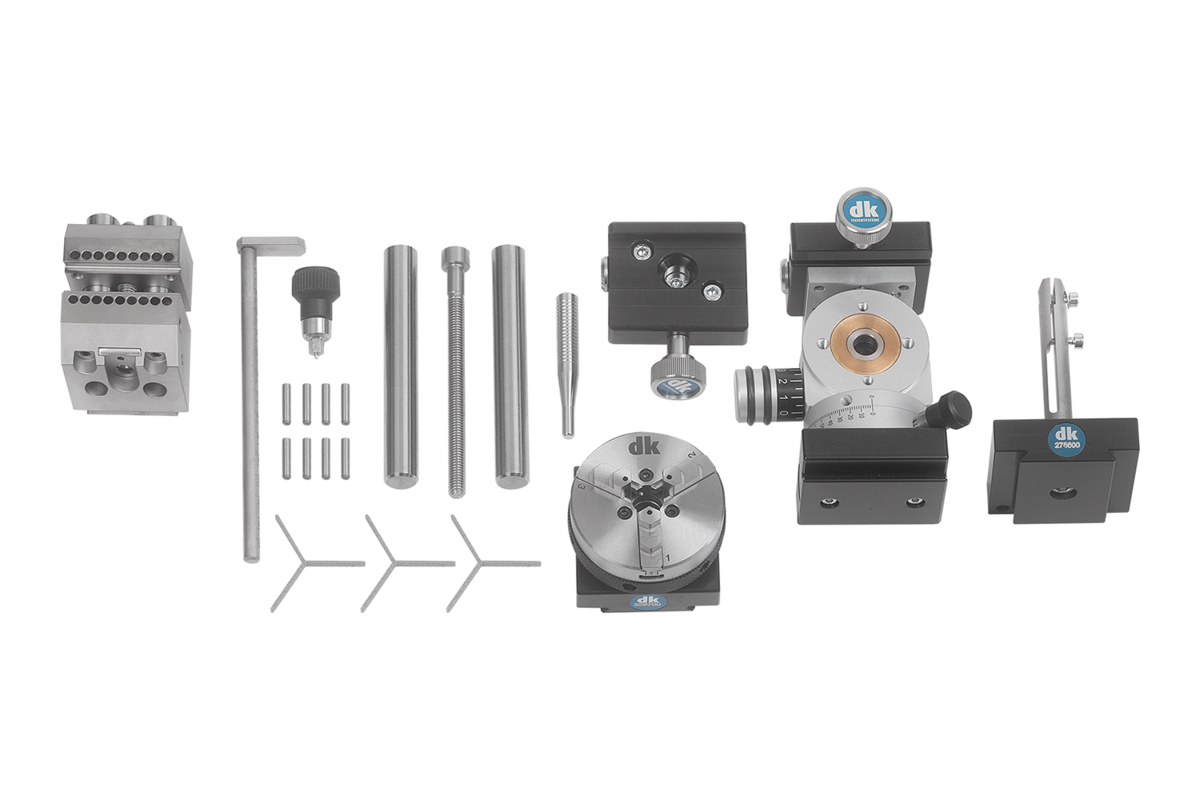

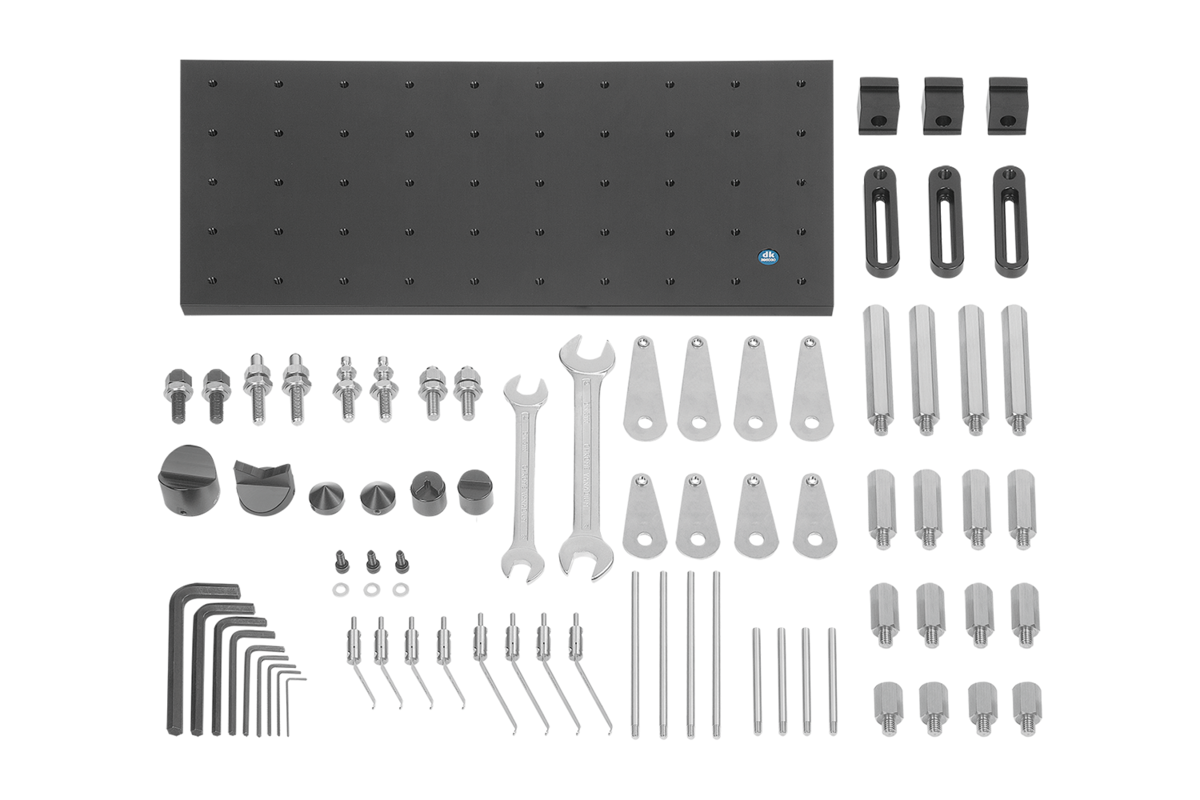

Kit de composants de serrage pour la fixation d’appareils de mesure tridimensionnelle, principe de la colonne

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)