L’innovation au cœur de la réindustrialisation

Durant quatre jours, du 25 au 28 mars, Global Industrie a été la plateforme où étaient présentées les innovations qui contribuent à la réindustrialisation. Huit innovations lauréates des GI Awards et GI Award « Jeune Pousse » ont particulièrement marqué l’évènement. Présentation de trois innovations.

Le mardi 27 février s’était tenu le grand oral durant lequel 21 entreprises sont venues défendre leur innovation précédemment sélectionnée parmi près d’une centaine. Elles ont pu argumenter devant un jury composé d’industriels et de journalistes spécialisés. A l’issue de cette journée, sept entreprises ont été couronnées d’un GI Awards et une d’un GI Award « Jeune Pousse ». La remise des prix s’est déroulée sur la Grande Scène, le premier jour du salon, en présence de Roland Lescure, ministre délégué chargé de l’Industrie et de l’Énergie, et de Nicolas Dufourcq, directeur général de Bpifrance et président de Global Industrie. Découvrons certaines de ces innovations.

Le contrôle de qualité visuel automatique

DeepHawk se veut de passer à la production mille fois plus vite que les solutions d’IA traditionnelles, apprend de manière incrémentale, s’adapte immédiatement à une nouvelle conception et détecte les anomalies en 15 ms avec une très grande précision. Cette solution est déployée en tant qu’agent logiciel périphérique, fonctionnant sur du matériel compact et rentable disponible sur étagère. Elle est compatible avec n’importe quelle caméra (visuelle, à rayons X, infrarouge, microscopique) et détecte les anomalies pour n’importe quel produit (discret, continu, en vrac et emballé). Elle n’envoie aucune information dans le cloud, ne nécessite aucune compétence en IA pour être déployé et s’intègre aux systèmes informatiques de l’entreprise en tant que solution logicielle prête à l’emploi.

Produire de l’électricité à partir de chaleur perdue

Entent développe une machine industrielle permettant de valoriser la chaleur fatale à basse température (60-150°C) en électricité : Le Pulse.

Les chaleurs fatales sont des chaleurs (fumées de cheminée, eau chaude à l’égout) rejetées dans la nature sans être valorisées. Cette technologie pourrait permettre d’accélérer la décarbonation des industries, tout en valorisant des rejets actuellement perdus et en produisant de l’électricité. Pour donner un ordre de grandeur, la valorisation de toutes ces chaleurs basse température présente à travers le monde permettrait d’alimenter la totalité de l’Union européenne en électricité !

Le Pulse fonctionne sur le même principe que les technologies usuelles de type RC ou ORC. Il s’agit d’un fonctionnement en circuit fermé. Un fluide organique s’échauffe et s’évapore au contact d’une source chaude. L’énergie emmagasinée est transformée en électricité par un ensemble expanseur/génératrice. Le surplus d’énergie est ensuite dissipé au contact d’une source froide dans un condenseur. Le liquide est alors remis en pression et renvoyé dans l’évaporateur.

Préserver l’intégrité des pièces

L’ACS Compact, produit de la gamme Barfide et proposé par Erric Groupe, répond à l’évolution des marchés mécaniques et préserve l’intégrité des pièces, cuivre et aluminium en particulier. Le marché automobile innove notamment dans la production de pièces de connecteurs électriques. Ces pièces sont longues et fragiles. L’ACS dispose d’une bavette antichoc brevetée permettant de protéger les pièces des chocs entre elles. A chaque réception de pièce, la bavette s’escamote et protège le lit de pièces de l’arrivée de la suivante. Ce système permet la création d’un panier de pièces en parfaite autonomie et diminue de façon drastique les rebuts. L’ensemble est disposé dans une boite équipée de trois arrivées – gauche, droite ou dessus – facilitant son intégration sur tous types de moyen de production. Cette boite est également équipée d’un bac de rétention permettant le retour des huiles de coupe au moyen d’usinage évitant ainsi la pollution au pied des machines ainsi que le gavage d’huile dans les moyens de lavage.

Monitorer la tension des assemblages, sécuriser l’activité et planifier la maintenance

JPB Système, entreprise spécialisée dans la fabrication de solutions autoverrouillantes pour l‘aéronautique et pionnier dans l’industrie 4.0 grâce à la création de la start-up digitale Keyprod, a conçu une solution innovante visant à monitorer la tension dans les assemblages vissés : le Smart Program. Cette solution est un concentré de technologies élaboré pour répondre aux besoins de contrôles des assemblages critiques soumis aux vibrations, aux déformations répétées, aux variations de température et aux chocs susceptibles de provoquer des desserrages.

Afin de remédier à ces contraintes, JPB Système a développé un capteur spécifique sous forme d’une rondelle qui mesure en temps réel la tension dans les assemblages. Le bénéfice de cette innovation est de gagner du temps en maintenance, d’augmenter le niveau de sécurité, de limiter l’erreur humaine, d’enregistrer automatiquement les contrôles et de progresser dans la maintenance prédictive. Le Smart Program propose une version filaire pour des contrôles à distance ou une version RFiD pour les contrôles sur site. Les capteurs se présentent sous forme d’une rondelle et s’installent facilement dans les assemblages. Dotés d’une électronique intelligente, les mesures ne sont pas altérées par les variations de température ou la distance. Cela assure un niveau élevé de précision sur toute la plage de fonctionnement.

à propos de controle

les plus lus

à lire aussi

Les nouveaux produits

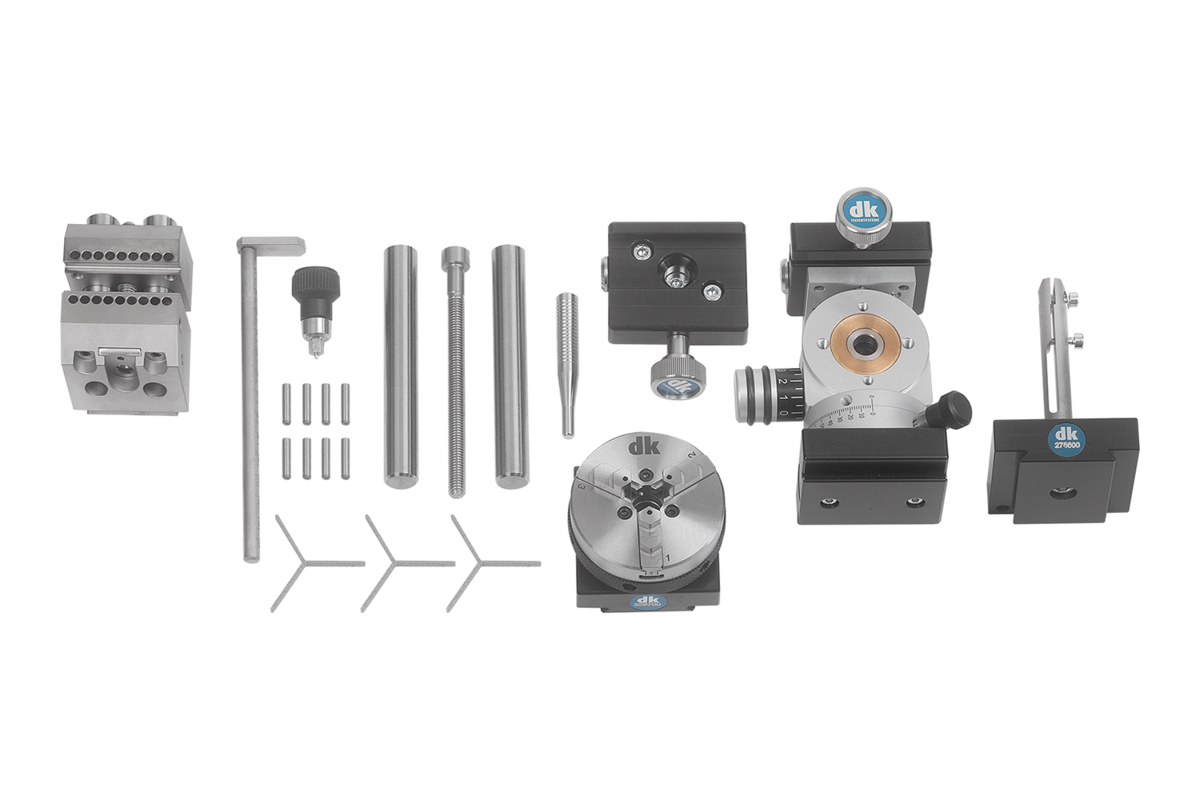

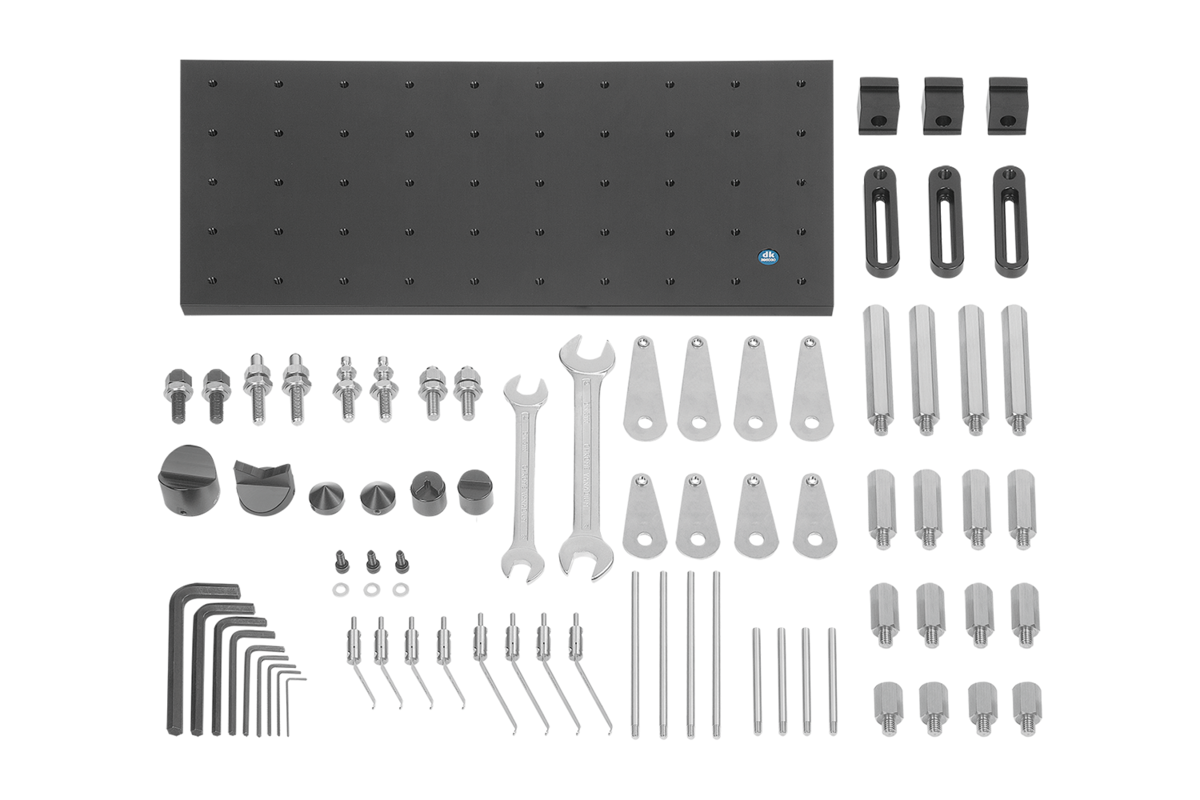

Kit de composants de serrage pour la fixation d’appareils de mesure tridimensionnelle, principe de la colonne

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)