Les clés pour réussir sa palettisation automatisée

Cyril Griotier, responsable commercial France chez OnRobot, délivre ses conseils afin d’obtenir un retour sur investissement plus rapide.

Le coût initial élevé de l’automatisation de la palettisation robotisée et le risque de ne pas obtenir un retour sur investissement complet peuvent décourager les petites et moyennes entreprises. Pourtant, une stratégie d’automatisation adaptée peut garantir un retour sur investissement plus rapide, assure Cyril Griotier, responsable commercial France chez OnRobot. Découvrez quelles sont les bonnes questions à se poser afin de développer une stratégie d’automatisation de ses applications de palettisation.

Automatiser par étape

Une bonne stratégie consiste à automatiser par étapes. Avec les robots collaboratifs, il n’est pas nécessaire d’automatiser tous les postes de palettisation en une seule fois. Les entreprises peuvent commencer par une cellule de travail de palettisation, ajuster et optimiser cette application, puis appliquer les leçons tirées à l’automatisation de la cellule de travail suivante. Cela permet non seulement de réduire l’investissement initial, mais aussi de déployer les applications suivantes plus rapidement et avec plus de précision.

Impliquer les opérateurs

Aussi, pour mener à bien ces changements, il est nécessaire d’impliquer les opérateurs actuellement en charge de la palettisation manuelle. Ils et elles sont experts dans leur domaine, et peuvent donc apporter une contribution importante lors de l’automatisation de l’application. Les impliquer dans le processus de planification et de déploiement peut assurer une adhésion plus forte et durable au sein de l’organisation. L’engagement des collaborateurs est en effet une condition préalable importante pour la mise en œuvre réussie de l’automatisation de la palettisation, et à la garantie d’un retour sur investissement.

Définir précisément ses besoins

Pour déterminer quelle solution de palettisation robotisée est la plus adaptée à sa ligne de production, les entreprises peuvent se poser différentes questions pour dessiner leur feuille de route. Quel est le débit de production requis par jour ? Quelle est la taille, la forme et le poids des unités de production ? Quelle est la taille et le modèle des palettes ? Quelle est la surface disponible pour l’application de palettisation ? Combien de temps peut être consacré au déploiement et au redéploiement ? Quels sont les projets d’augmentation ou de réduction de la production ? Quel est le budget ?

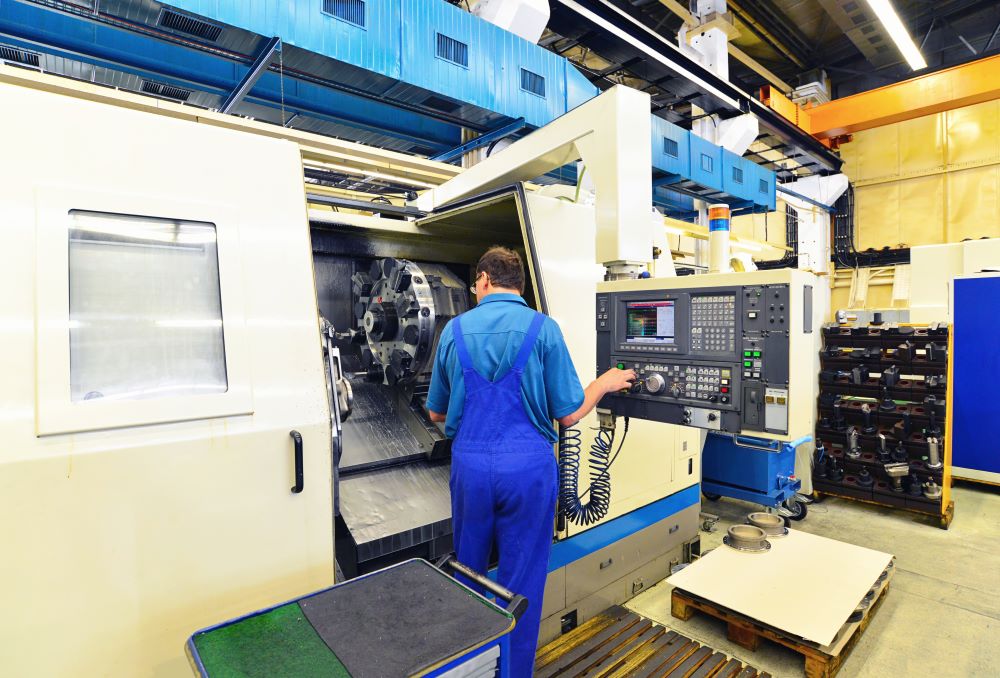

Comment bien choisir son bras robotisé

Dans une installation de palettisation manuelle, un robot collaboratif étant sécurisé, il peut s’intégrer directement dans le flux de produits, permettant une installation plus ergonomique. Un bras robotisé industriel léger, en revanche, nécessitera des clôtures et d’autres mesures de sécurité, ce qui demande d’adapter son installation de palettisation dans une plus large mesure.

Pour bien choisir le bras robotisé d’une application de palettisation, il faut prendre en considération trois paramètres. La charge utile : le robot et le préhenseur peuvent-ils soulever les articles palettisés, même à pleine extension ? La portée : le robot peut-il atteindre l’extrémité de la palette et le haut de la palette entièrement chargée ? L’application nécessite-t-elle un levage pour que le robot puisse placer les boîtes dans les couches supérieures ? La vitesse : le robot est-il suffisamment rapide pour répondre aux exigences en matière de cadence et à quelle vitesse peut-il être utilisé en toute sécurité ?

Comment bien choisir son préhenseur

Quant aux outils de fin de bras, ou les pinces par exemple, le choix doit être guidé par la nature des articles de production à palettiser. Quelle est la forme, le poids et la taille des articles ? Quels sont la forme, le poids et la taille des articles ? S’agit-il d’un seul produit ou d’un mélange de produits ? Quel est le matériau de surface des articles (carton, métal, plastique) ?

Cyril Griotier, responsable commercial France chez OnRobot.

à propos de automatisation

TENTE SAS

Lancement du e-shop TENTE : achetez vos roues et roulettes en ligne avec facilité et rapidité

TENTE SAS

Lancement du e-shop TENTE : achetez vos roues et roulettes en ligne avec facilité et rapidité

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)