Chez Flestic, les données machines passent par les colonnes lumineuses

Le fabricant d’emballages en plastique mise sur le système SmartMONITOR, de Werma, et optimise sa production en quelques semaines.

L’histoire de l’entreprise Flestic a commencé il y a plus de 40 ans dans la grange d’un paysan voisin. C’est ici que les fondateurs ont commencé avec quelques petits modèles en plastique spécifiques pour leurs clients. Quelques années plus tard, l’entreprise s’installe dans un plus grand bâtiment et elle produit aujourd’hui des solutions intelligentes d’emballage en plastique à Dronten, aux Pays-Bas, sur une surface de production de plus de 7 000 m² : outre les bouteilles, les pots et les bouchons, la gamme comprend également des emballages plastique sur mesure.

Avec plus de 80 collaborateurs, Flestic fabrique des produits pour les secteurs les plus divers, comme les industries alimentaire, cosmétique, automobile, domestique et des soins. Des solutions complètes d’emballage en plastique peuvent être proposées, car les processus de fabrication standard de Flestic comprennent le moulage par injection, les moules d’extrusion et d’injection. L’entreprise conseille et produit les solutions d’emballage les plus durables pour ses clients, comme les emballages réutilisables et bien recyclables, par exemple à base de matériaux recyclés ou biosourcés.

« Une zone floue que nous voulions absolument éclaircir ! »

Dans son processus de production, Flestic a misé sur un équipement moderne, standardisé mais extrêmement flexible. Aujourd’hui, l’entreprise compte 40 extrudeuses, dont 35 conçues et fabriquées en interne. Le problème : il n’est pas possible de déterminer avec précision des indicateurs d’utilisation, de carnet de commandes ou de productivité.

Ingénieur en sécurité fonctionnelle chez Flestic depuis 25 ans, Bas van Nes explique :

« Jusqu’à présent, nous n’avons pu mesurer la productivité qu’approximativement à l’aide des chiffres que nous avons déterminés nous-mêmes, explique . C’était tout simplement insuffisant pour nous. » Et de poursuivre : « Nous voulions des indicateurs précis et fiables, ainsi que le moment où une machine était démarrée et arrêtée ou la raison de cette interruption. » Puis, il résume : « Jusqu’à présent, il s’agissait d’une zone floue que nous voulions absolument éclaircir à l’avenir. »

« La décision a été facile »

Les premières informations et rapports sur SmartMONITOR ont tellement enthousiasmé Flestic qu’ils ont spontanément participé à une séance d’information du distributeur ITSME. Ils ont été en contact avec une entreprise, qui est déjà client de Werma Signaltechnik et qui utilise SmartMONITOR. « Cela nous a rassuré », confie van Nes, ajoutant que « cette recommandation nous a totalement convaincu de l’efficacité du système et nous avons décidé de passer commande ce jour-là ».

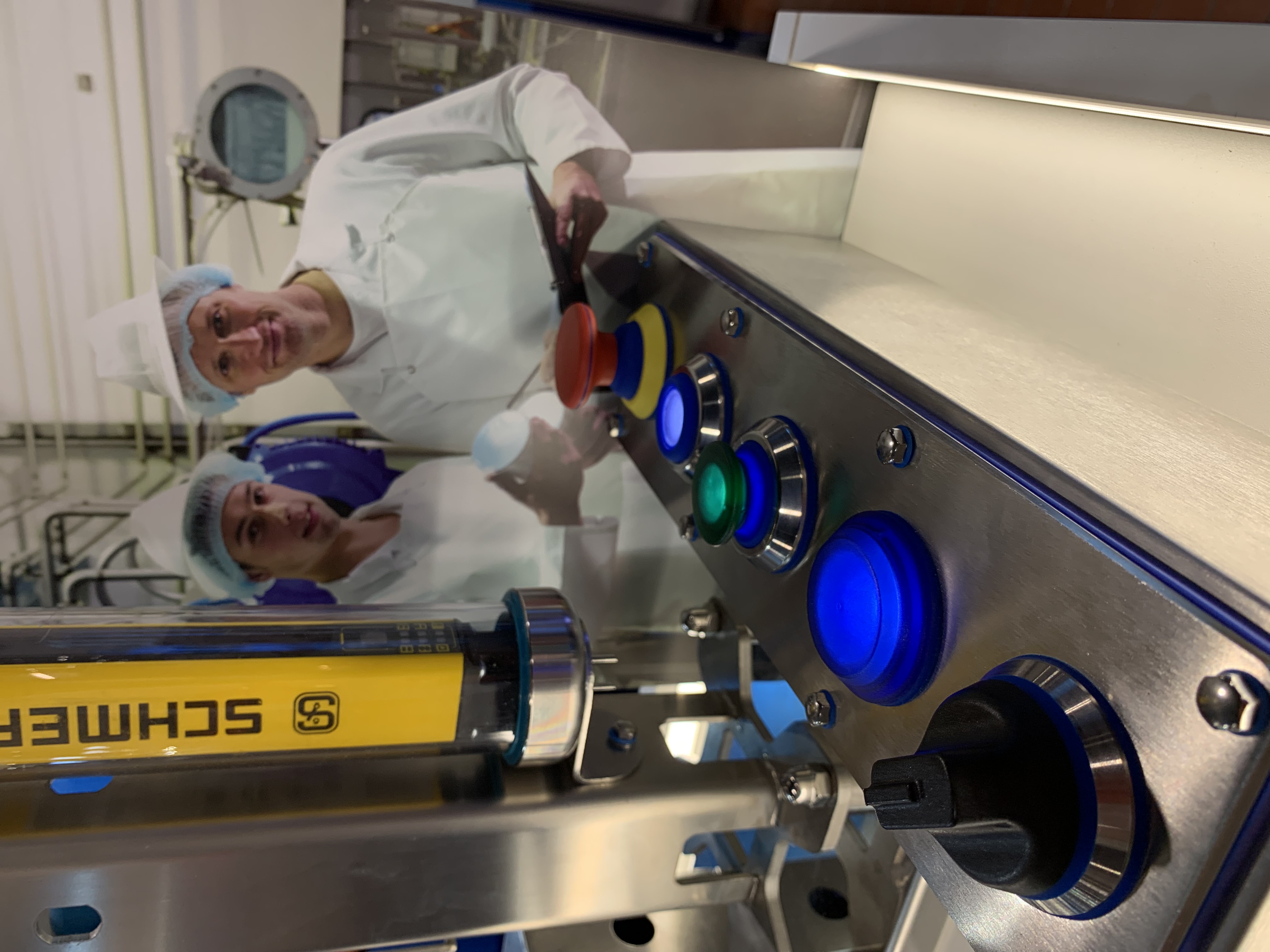

L’entreprise de plasturgie utilise le système de saisie des données de machine, sans-fil et intelligent, SmartMONITOR, de Werma.

Depuis un peu plus d’un an, Flestic mise sur le système de saisie des données de machine simple, sans-fil et intelligent (en abrégé système MDC) SmartMONITOR, de Werma. Grâce à la mise en réseau intelligente des colonnes lumineuses, il s’agit ici d’une alternative aux systèmes MDE traditionnels complexes. Elle est peu onéreuse et peut être complétée par d’autres équipements ultérieurement. SmartMONITOR permet de détecter, d’analyser et de documenter rapidement les incidents et moments non productifs. Les temps de réaction sont ainsi raccourcis, les arrêts évités et la production accrue.

Le système SmartMONITOR se compose d’émetteurs et de récepteurs radio ainsi que d’un logiciel. Résistant et éprouvé, le réseau radio (868 MHz) pour les environnements de production recherche de manière intelligente et autonome la meilleure connexion disponible. Il s’assure ensuite de son intégration dans le processus de production de la manière la plus simple possible. L’émetteur radio est tout simplement intégré par « plug & play » comme élément supplémentaire dans les colonnes lumineuses Werma. Il surveille les statuts ou les quantités produites par les machines, installations et postes de travail manuels. Ces statuts sont ensuite envoyés au récepteur radio qui transmet toutes les données et les enregistre dans une base de données Microsoft SQL.

« Notre parc de machines est tout sauf homogène »

Peu importe le type, l’âge ou le fabricant des machines, le système MDC repose uniquement sur une colonne lumineuse Werma jouant le rôle d’interface. Cela était aussi un argument important pour Flestic : « Nos machines ont des années de fabrication différentes, nous avons été enchantés de la simplicité avec laquelle SmartMONITOR permet tout de même de les connecter entre elles. » Les nombreux accessoires convainquent également le client : « Nos machines ont des tailles différentes, les colonnes lumineuses étaient donc d’abord à des hauteurs différentes. Grâce aux accessoires intelligents, nous avons pu toutes les régler à la même hauteur. Ainsi, notre parc de machines paraît élancé et clair. »

« Nous avons enfin des chiffres fiables »

Les colonnes lumineuses à trois niveaux indiquent visuellement l’état de chaque machine : le témoin rouge indique que la machine est arrêtée, le jaune s’allume lorsque l’écart de température est trop important et le vert indique un déroulement sans problème. En outre, elles sont naturellement transmises au logiciel SmartMONITOR. « Cela donne des informations sur la stabilité des processus des machines, explique van Nes. Et bien sûr, nous discutons des valeurs chaque matin lors de notre réunion d’atelier dans la production. » Le nombre de pannes par machine fait l’objet de discussions et les activités ciblées sont coordonnées. « Nous avons été très surpris lorsque nous avons constaté qu’il n’y avait pas souvent de problèmes technologiques entraînant des arrêts ou des pannes, mais plutôt des raisons organisationnelles. »

Pour van Nes, la flexibilité du système présente d’autres avantages : « Nous modifions nos machines de temps en temps et il se peut qu’une machine doive être déplacée de dix mètres. Grâce à SmartMONITOR, je n’ai pas besoin de tirer des câbles supplémentaires, car la colonne lumineuse est déjà installée sur la machine. Cela me fait économiser beaucoup de travail et, bien sûr, de l’argent. »

« Nous allons équiper environ trente autres machines de ce superbe système. Cela ne se limite pas aux machines de production, nous pouvons mettre en réseau presque toutes les machines de notre entreprise, comme les refroidisseurs, les compresseurs… Je vois encore de nombreuses possibilités », conclut-il.

à propos de atelier

les plus lus

à lire aussi

Les nouveaux produits

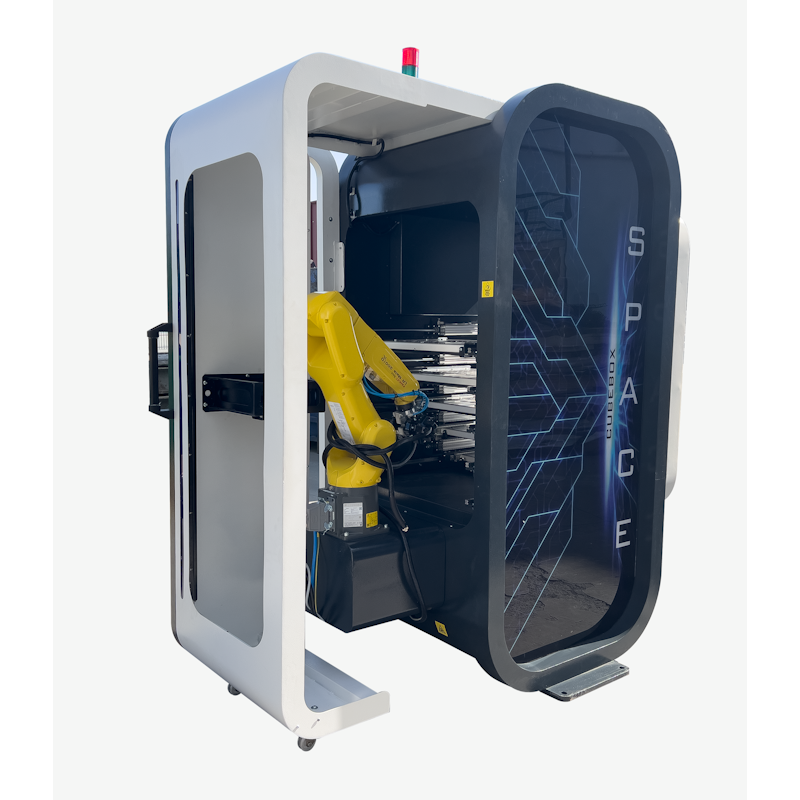

Robotique FANUC pour l'usinage pièces unitaires sur plateforme CUBEBOX

PALETTE, la station robotisée pour les palettes et les systèmes de serrage sur centres d'usinage