Inspection 4.0 des pièces industrielles : une nouvelle étape est franchie

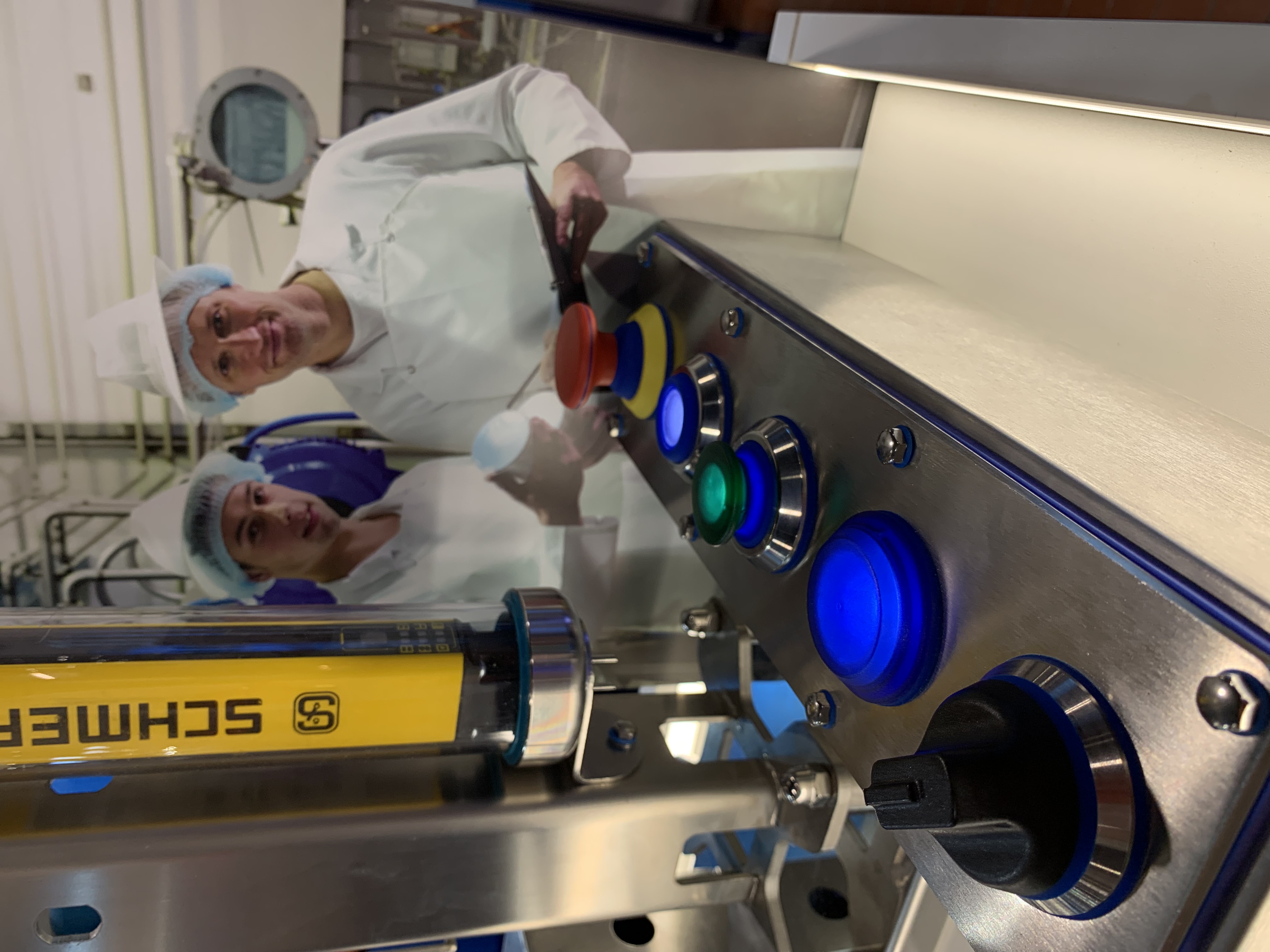

L’institut Clément-Ader d’IMT Mines Albi et Diota ont affiché, vendredi 19 mars, leur volonté de franchir une nouvelle étape dans l’automatisation du contrôle de la qualité des pièces industrielles, en mettant en commun leurs travaux de recherches. L’idée étant « d’automatiser le contrôle des pièces industrielles en exploitant au maximum leur maquette numérique de référence », ont-ils indiqué, dans un communiqué commun.

Depuis 2016, l’institut albigeois spécialisé dans les matériaux et procédés et la PME experte dans le développement d’outils numériques pour l’Industrie 4.0 ont mis en place un projet de recherche sur l’ inspection et le contrôle de pièces ou structures mécaniques complexes par vision 2D/3D.

Aujourd’hui, les deux partenaires étendent leur collaboration en l’inscrivant dans le cadre d’un laboratoire commun. Les travaux de recherche de ce dernier ont pour objectif « d’utiliser des systèmes intelligents pour automatiser les process de contrôle industriel de pièces et assemblages mécaniques complexes ».

Inspection 4.0

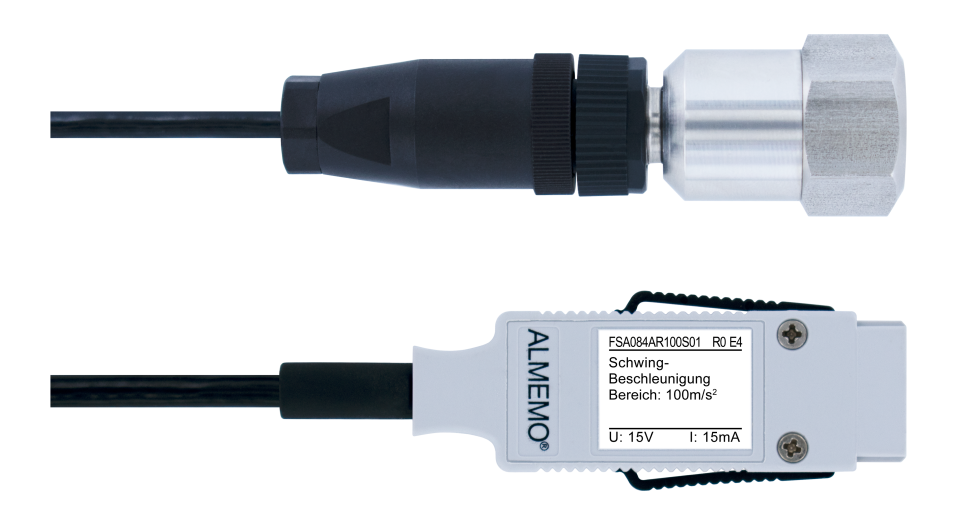

Plus concrètement, les systèmes développés dans le cadre de ce laboratoire commun d’inspection 4.0 permettent d’adresser deux types de problématiques, que décrit l’école d’ingénieurs d’Albi (Tarn). « Le contrôle de conformité des pièces, qui consiste à vérifier qu’une pièce ou un assemblage mécanique est conforme à son modèle numérique. Il s’agit par exemple de détecter des défauts d’assemblage (absence d’un élément, défaut de montage…). » La seconde problématique étant le « contrôle de dommages, qui consiste à détecter et caractériser des défauts pouvant affecter la résistance ou l’aspect esthétique de pièces ou structures (enfoncement, fissure, rayure…) ».

Et l’aspect innovant de ces travaux réside dans l’exploitation de la maquette numérique (modèle CAO 3D) de la structure contrôlée. Selon les chercheurs, c’est à partir des images 2D ou 3D de cette dernière, fournies par une caméra ou un scanner, que le système est en capacité d’analyser automatiquement les points de non-conformité avec sa maquette numérique.

Quels bénéfices

Plusieurs bénéfices sont attendus, parmi lesquels la rapidité de traitement, grâce à la caractérisation et la localisation automatiques des anomalies, la fiabilité des résultats affranchie du risque d’erreur humaine, et la possibilité de détecter et caractériser des dommages sur des surfaces de forme complexe ou présentant des éléments pouvant perturber la détection et la caractérisation des dommages (une ligne de rivets, par exemple).

à propos de controle

les plus lus

à lire aussi

Les nouveaux produits

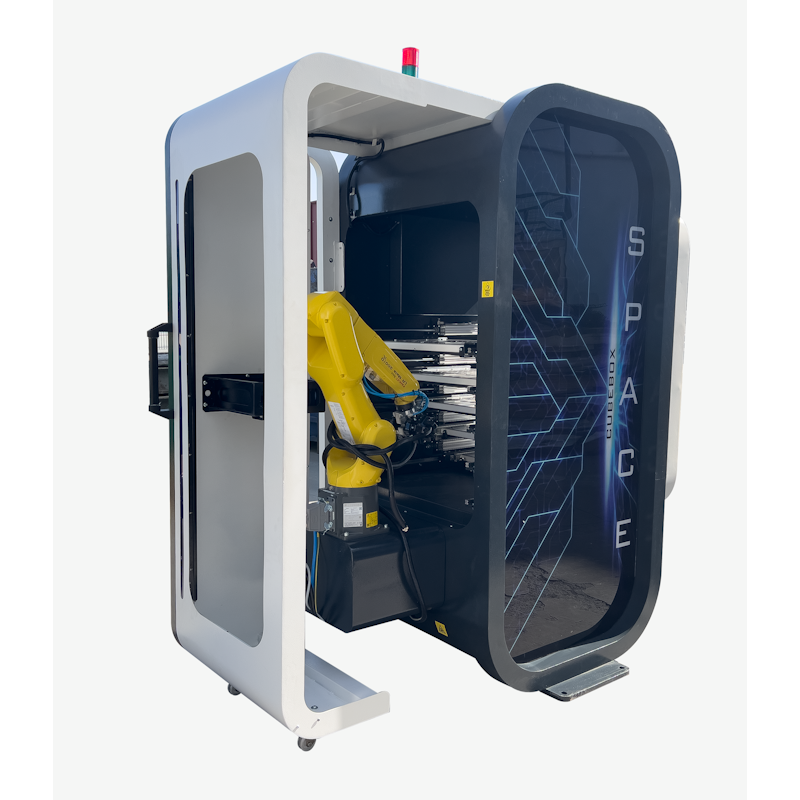

Robotique FANUC pour l'usinage pièces unitaires sur plateforme CUBEBOX

PALETTE, la station robotisée pour les palettes et les systèmes de serrage sur centres d'usinage