Open Mind fait encore évoluer la programmation avec hyperMILL

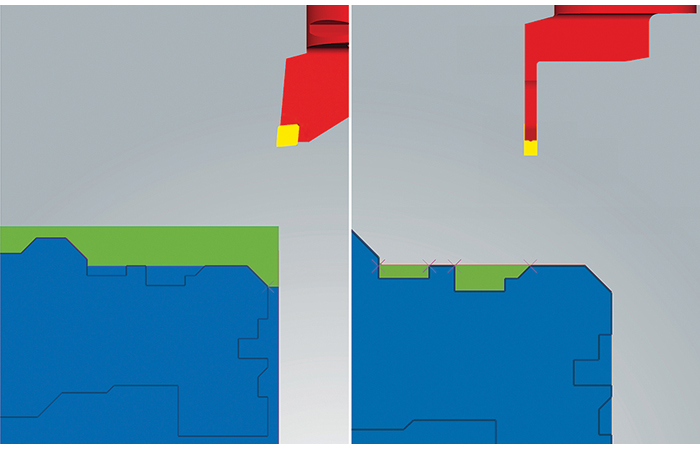

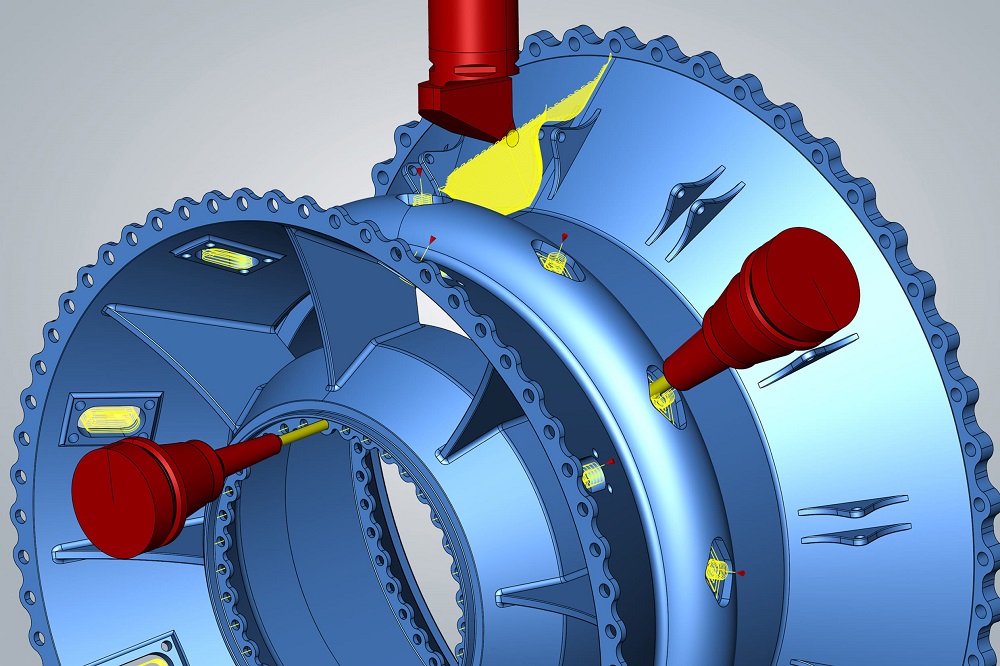

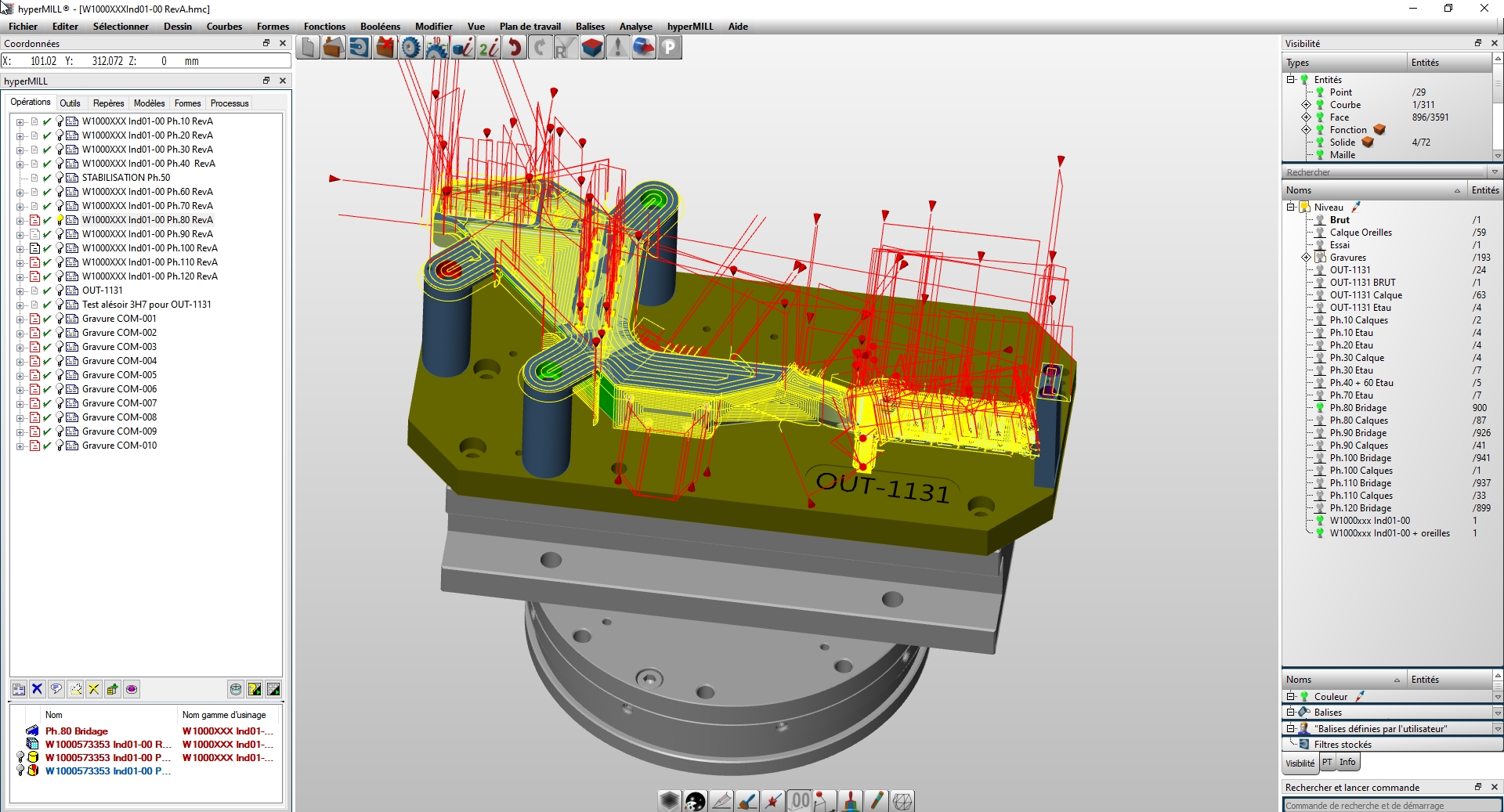

Une fois encore, avec sa version 2020.1, l’éditeur Open Mind a doté la suite logicielle de CAO/FAO hyperMILL de nouvelles fonctionnalités pour améliorer la convivialité, mais aussi les performances de programmation et d’usinage. Présentée sur le salon Industrie Paris, cette version inclut les deux évolutions d’hyperMILL Additive Manufacturing et d’hyperMILL Virtual Machining. La version hyperMILL 2020.1 optimise les opérations longues et fastidieuses, notamment avec une stratégie d’usinage de la matière résiduelle dans les coins en 3 et 5 axes, qui associe des trajets d’outil optimisés parallèles et par plans en Z. Cette reprise de matière résiduelle permet d’indexer automatiquement les angles dans les zones difficiles d’accès. L’usinage tangentiel 5 axes d’aubes de turbine, grâce aux fraises tonneau coniques constitue un autre exemple d’amélioration de la performance. L’usinage en bout employant ce type d’outils permet d’obtenir des prises de passe plus élevées et une qualité de surface plus uniforme. Afin de réduire l’effort de programmation Open Mind apporte aussi des solutions pratiques à l’usure des outils, en innovant dans un procédé de division automatique des trajets d’outils selon différents critères, comme la durée ou le trajet parcouru par l’outil. De cette manière, les changements de configuration peuvent être planifiés au millimètre près, sans avoir à modifier les parcours d’outil manuellement. La division automatique peut également s’appliquer au fraisage-tournage.

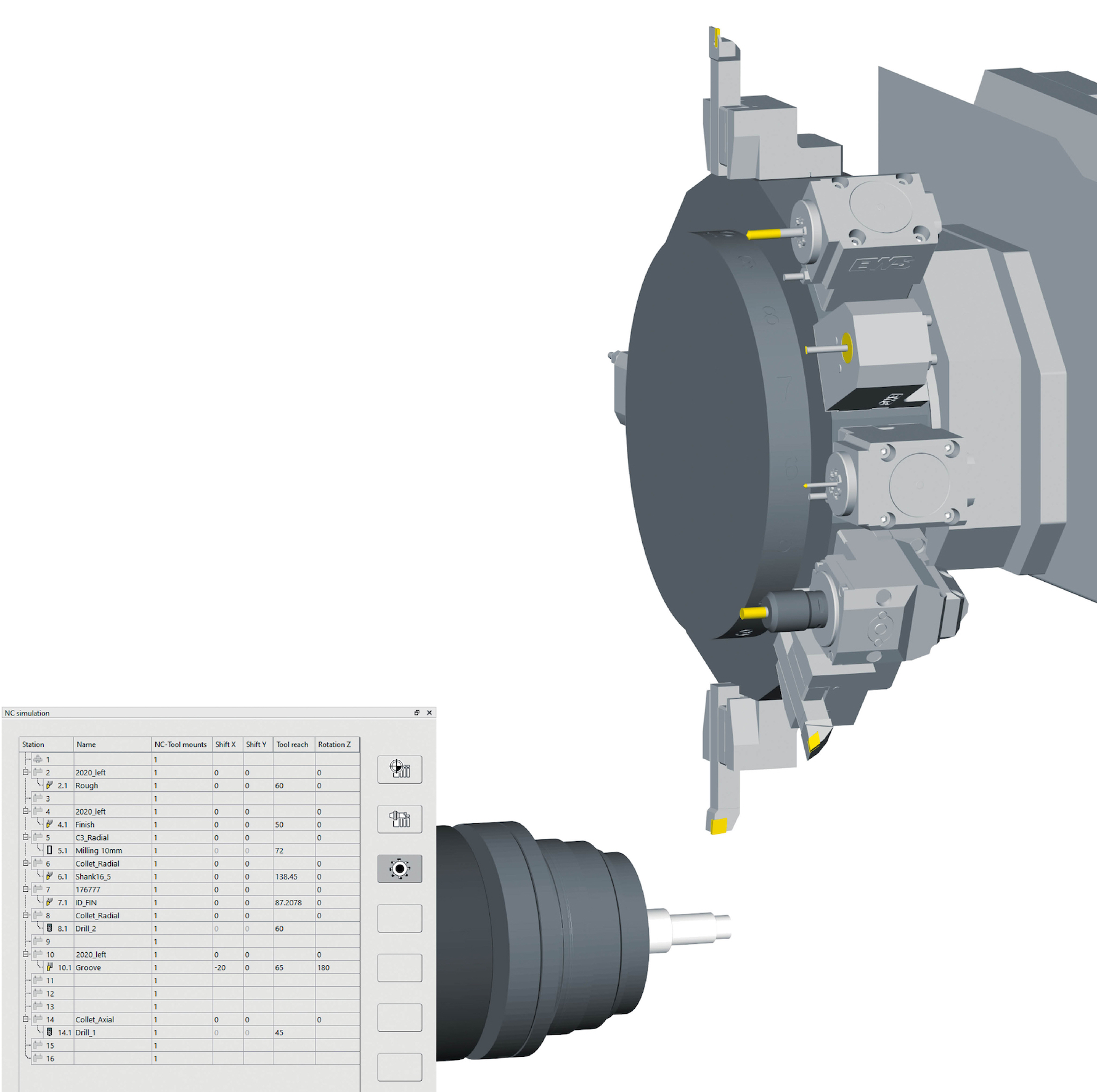

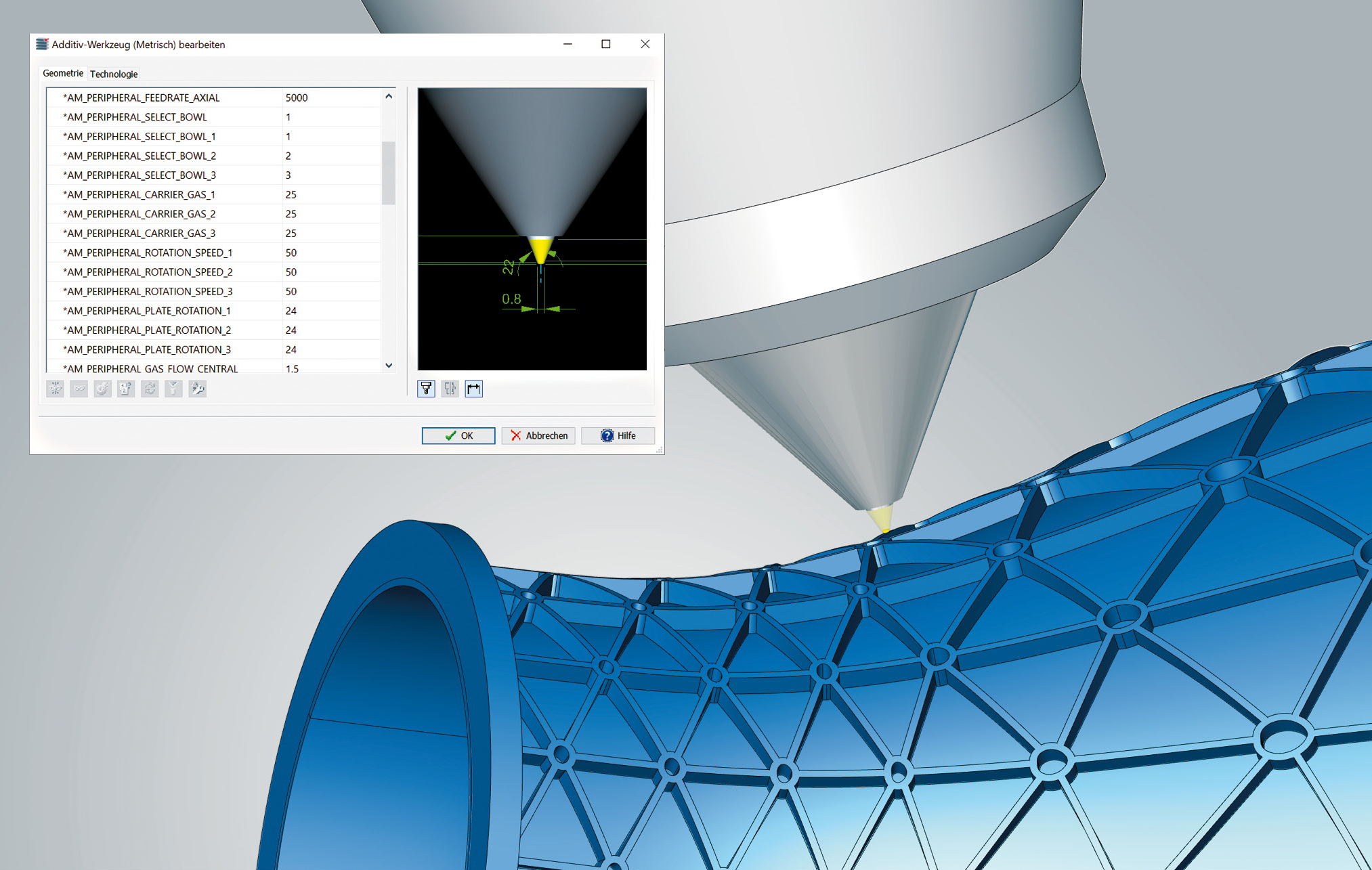

La version 2020.1 hyperMILL Additive Manufacturing sera également proposée sur le salon, avec un logiciel de programmation associant la fabrication additive avec l’enlèvement de copeaux. D’autres nouveautés sont également offertes par hyperMILL Virtual Machining Center, comme le module Optimizer, qui permet notamment d’adapter un programme FAO de manière optimale aux limitations de la machine pendant l’exécution du post-processeur. De ce fait, tous les mouvements de liaison entre les opérations sont automatiquement optimisés pendant l’exécution du post-processeur. Ainsi, les déplacements s’effectuent toujours plus près de la pièce à usiner et sont soumis au contrôle des collisions.

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)