Chez Mignon, les usinages complexes passent par hyperMill

C'est en intégrant sa première machine-outil 5 axes que cette PME nivernaise spécialisée dans l'outillage de presse a choisi de travailler avec la FAO d'Open Mind.

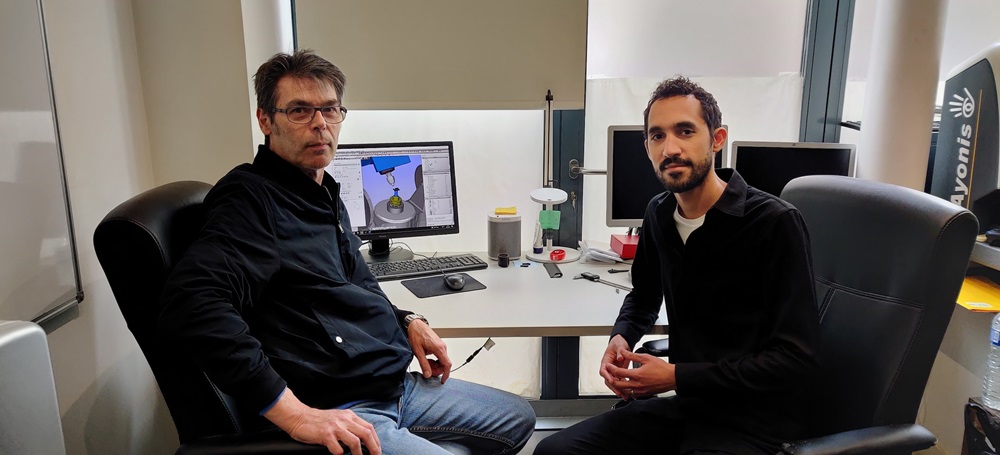

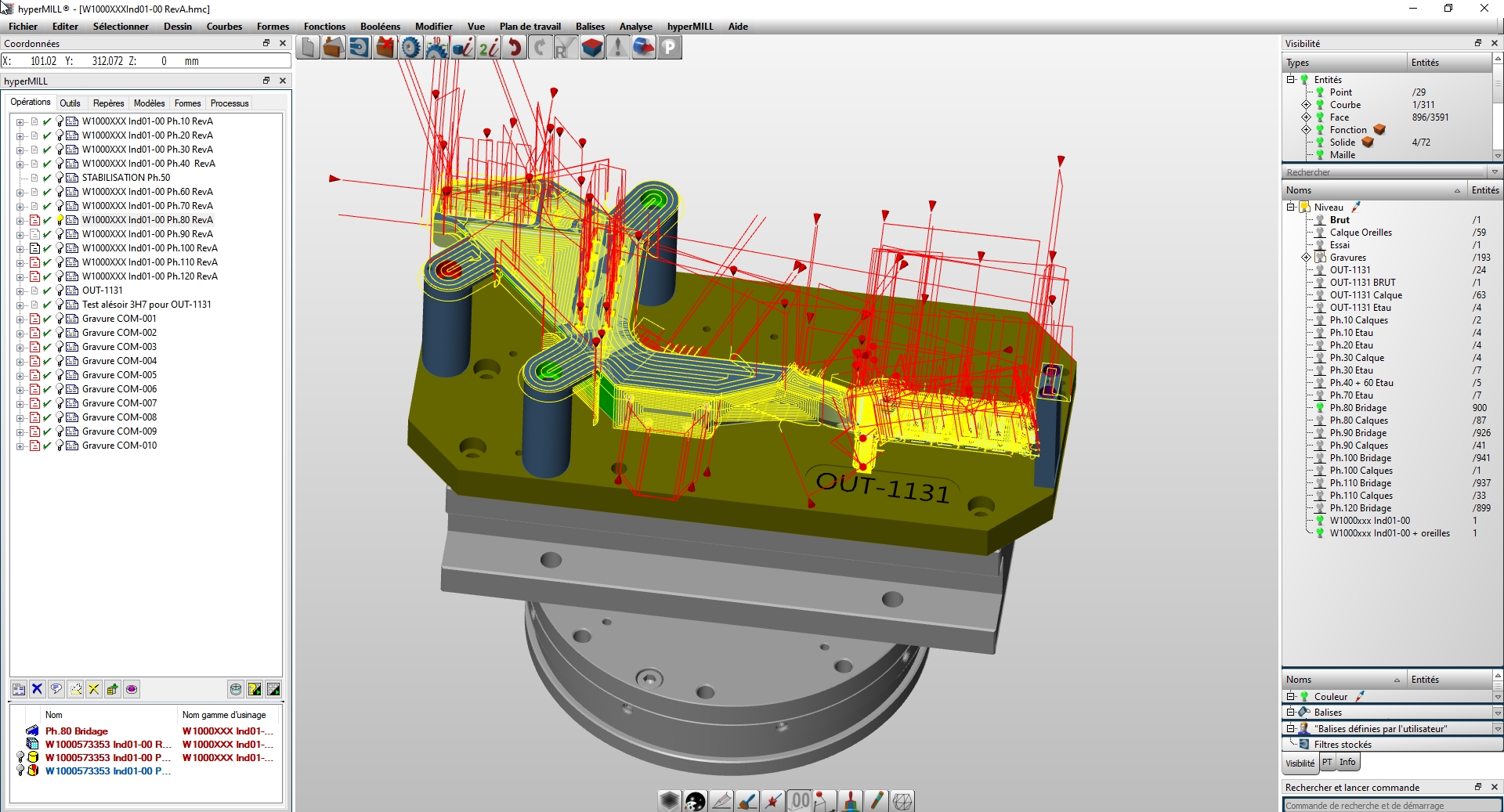

Fabricant de pièces mécaniques de précision en électroérosion à fil, par enfonçage et en fraisage 5 axes, l’entreprise Mignon, également spécialisée dans la conception et la production d’outillage de presse, utilise, depuis 2001, la FAO hyperMill d’Open Mind, pour ses usinages du 3 axes au 5 axes simultanés. C’est pour être mieux préparée face à des donneurs d’ordres, de plus en plus exigeants, et aux pièces de plus en plus complexes à réaliser, que cette société de 22 salariés, basée à La Machine, près de Nevers (Nièvre), a souhaité s’équiper d’un logiciel de fabrication assistée par ordinateur. D’autant plus que l’arrivée de la première machine 5 axes, en 1999, exigeait de travailler avec un tel produit. Satisfaite de son logiciel de CAO Think 3, la PME fondée en 1977 se tourne donc tout naturellement vers hyperMill, totalement intégrée à cet outil de conception. Toutefois, elle décide de lancer quand même une consultation auprès de trois autres éditeurs de solutions FAO. Si hyperMill est arrivée en tête, c’est notamment grâce à sa capacité de gestion de l’évolution du brut.

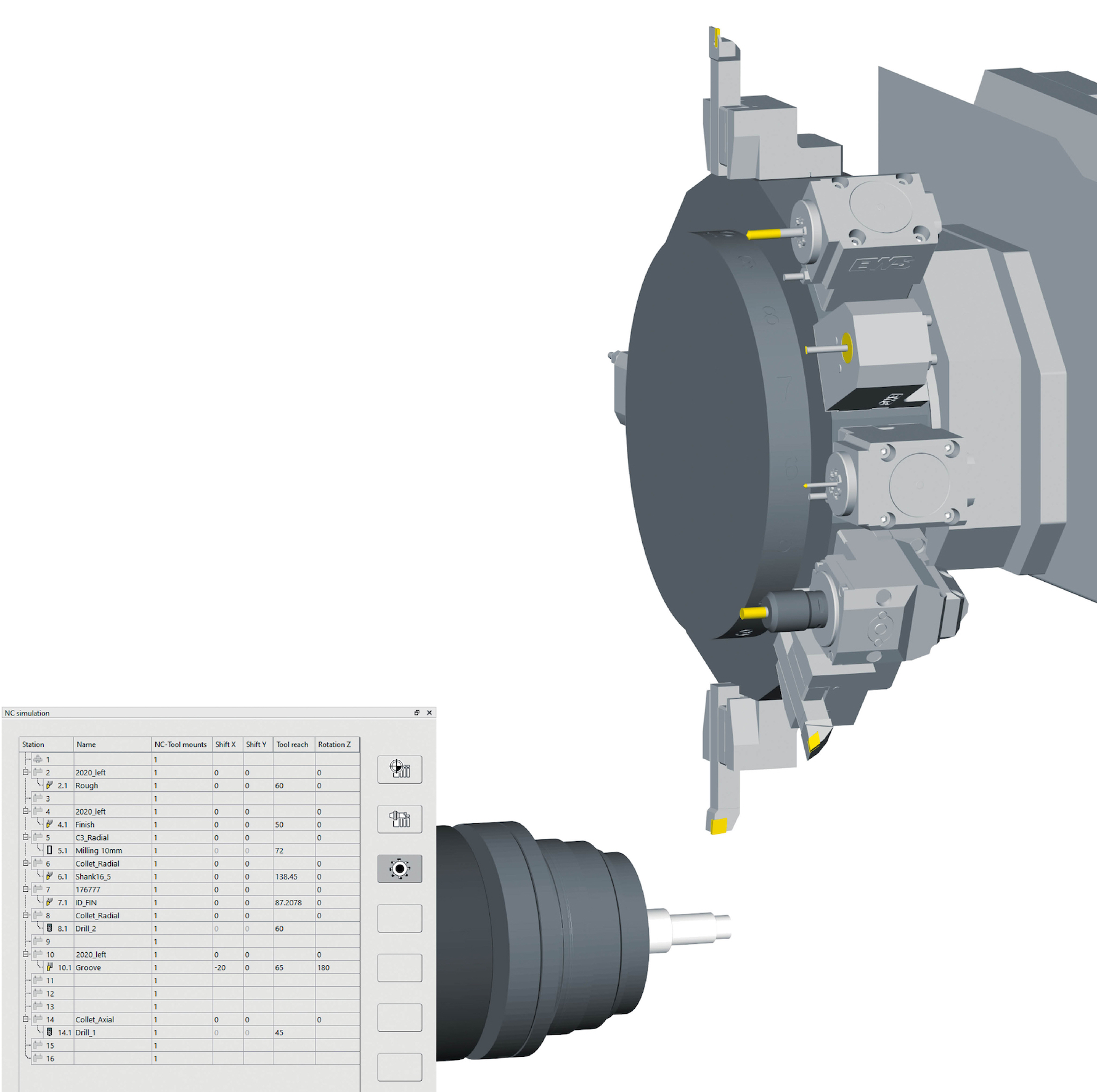

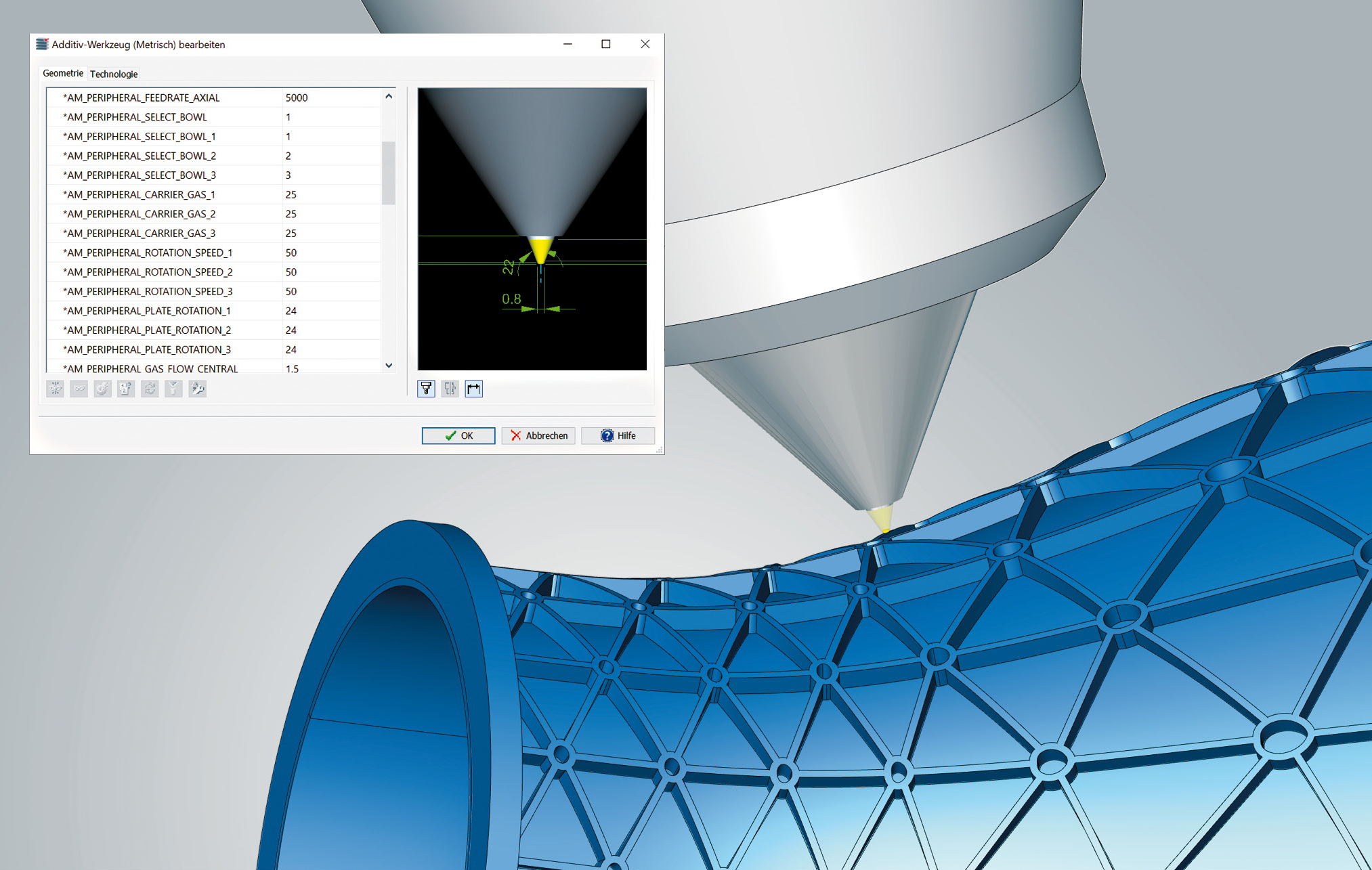

Chez Mignon, hyperMill est utilisée pour tous les usinages en 3 et 5 axes. Parmi les points forts de cette solution, Yannick Dagobert, responsable usinage, évoque sa fiabilité. » Après 16 ans de programmation sur ce logiciel FAO, nous travaillons en 5 axes en totale confiance, sans aucun problème de collision. Nous réalisons la programmation des trajectoires d’outils et lançons une simulation avant l’usinage pour les pièces très complexes « , confie-t-il.

» Un logiciel simple à utiliser »

Trois personnes programment sur hyperMill, dont le responsable des pièces unitaires et prototypes, pour les usinages très complexes, et les deux opérateurs CN 5 axes. » La simplicité d’utilisation et la convivialité du logiciel sont d’autres points forts, soulève Yannick Dagobert. Le logiciel est aussi simple à utiliser en 3 axes qu’en 5 axes, pour lequel on ne compte qu’une ou deux boîtes de dialogue supplémentaires. »

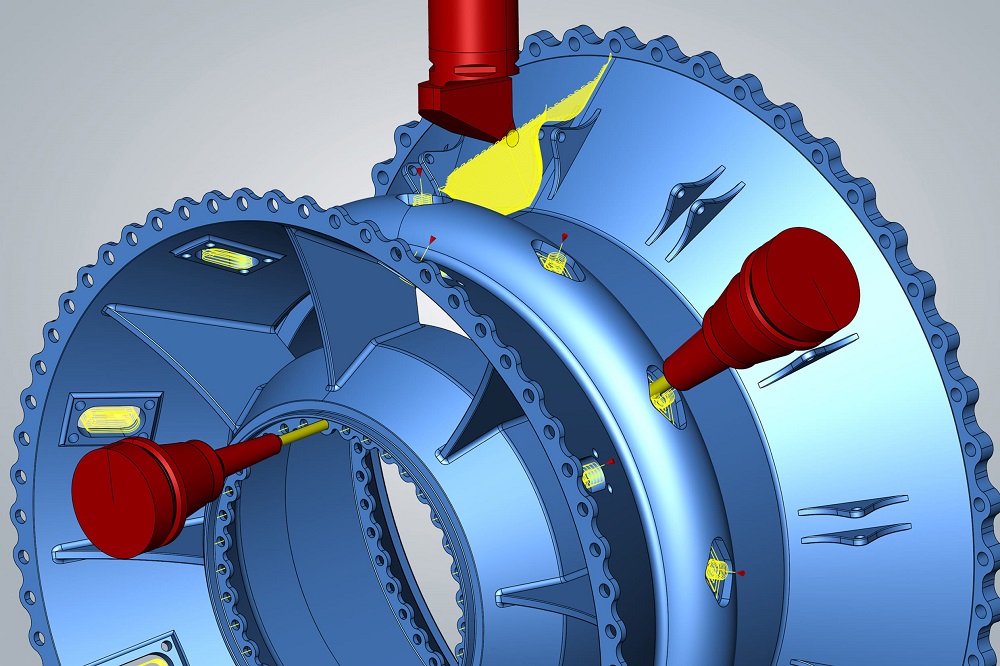

Parmi les stratégies d’usinage particulièrement appréciées par les utilisateurs, Yannick Dagobert cite la » finition complète, très simple à utiliser, qui permet de finir la pièce en une seule étape « . Adoptée depuis environ un an, l’ébauche trochoïdale est parfaite pour les pièces taillées dans la masse, avec un volume important de copeaux à enlever, selon le responsable d’usinage. Et d’ajouter que cette fonction a permis à l’entreprise Mignon » de gagner 20 à 30% de temps sur un cycle d’ébauche et de multiplier par deux ou trois la durée de vie de nos outils coupants « . Au point qu’elle a décidé, » lorsque cela est possible « , de remplacer progressivement ses anciens programmes d’ébauche par l’ébauche trochoïdale.

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)