Renouer avec la croissance grâce à hyperMILL

Le mouliste vosgien Ecolor explique comment le logiciel d’Open Mind lui a permis de gagner en compétitivité, dans un secteur automobile très concurrentiel.

Spécialisée dans la conception et la fabrication de moules pour la transformation des matières plastiques, à 70% pour le secteur automobile et aussi pour le bâtiment et médical, Ecolor (Etudes et constructions d’outillages de Lorraine), située à Raon-l’Etape (Vosges), a eu un parcours qui n’a pas été toujours un long fleuve tranquille. Dès sa création, la PME est confrontée à la concurrence portugaise, « en raison des financements de l’Europe ». Puis à celle de l’Italie, et des pays de l’Est, pour les mêmes raisons. Alors qu’en 2004, les clients du secteur automobile partent en Chine, Ecolor est de nouveau confronté, dès 2016, à ses concurrents portugais.

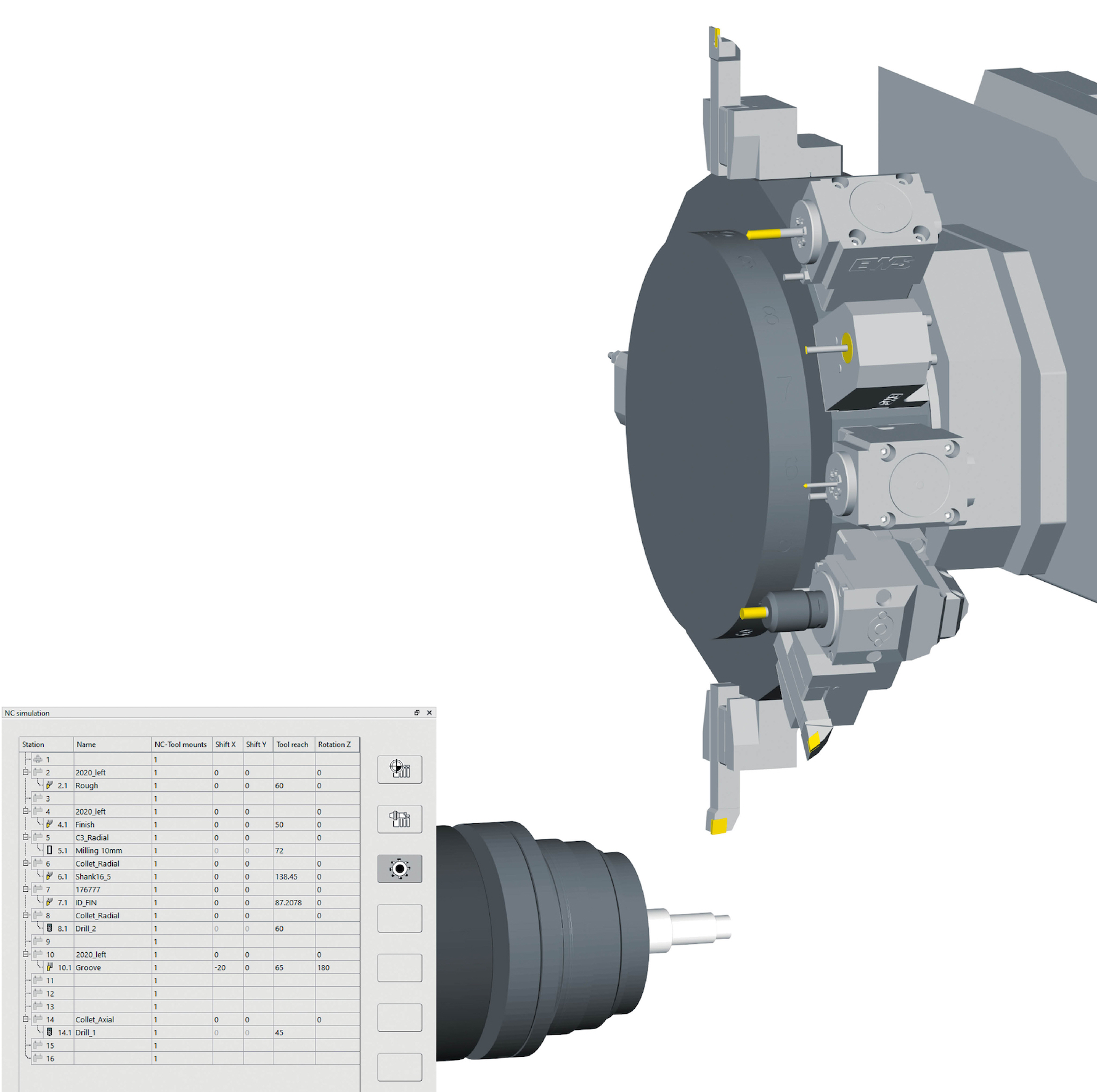

Pour faire face à ces différentes crises, le mouliste vosgien a fait le choix de se diversifier en rachetant, en 2004, une entreprise de mécanique. « En 2006-2007, quand le travail est revenu en France », le gérant de l’entreprise Philippe Munier a décidé d’investir dans le but de « gagner en compétitivité », avec une moyenne de deux à trois machines-outils chaque année. En 2018, les investissements représentent un million d’euros, comprenant un bâtiment de 600 m2 supplémentaire et l’acquisition de cinq nouvelles machines. À ce jour, Ecolor compte quatorze centres d’usinage, deux centres de tournage 5 axes, un centre de tournage 2 axes, deux machines pour l’enfonçage, deux autres pour la découpe fil et cinq presses à injecter.

Donner de l’autonomie aux opérateurs-fraiseurs

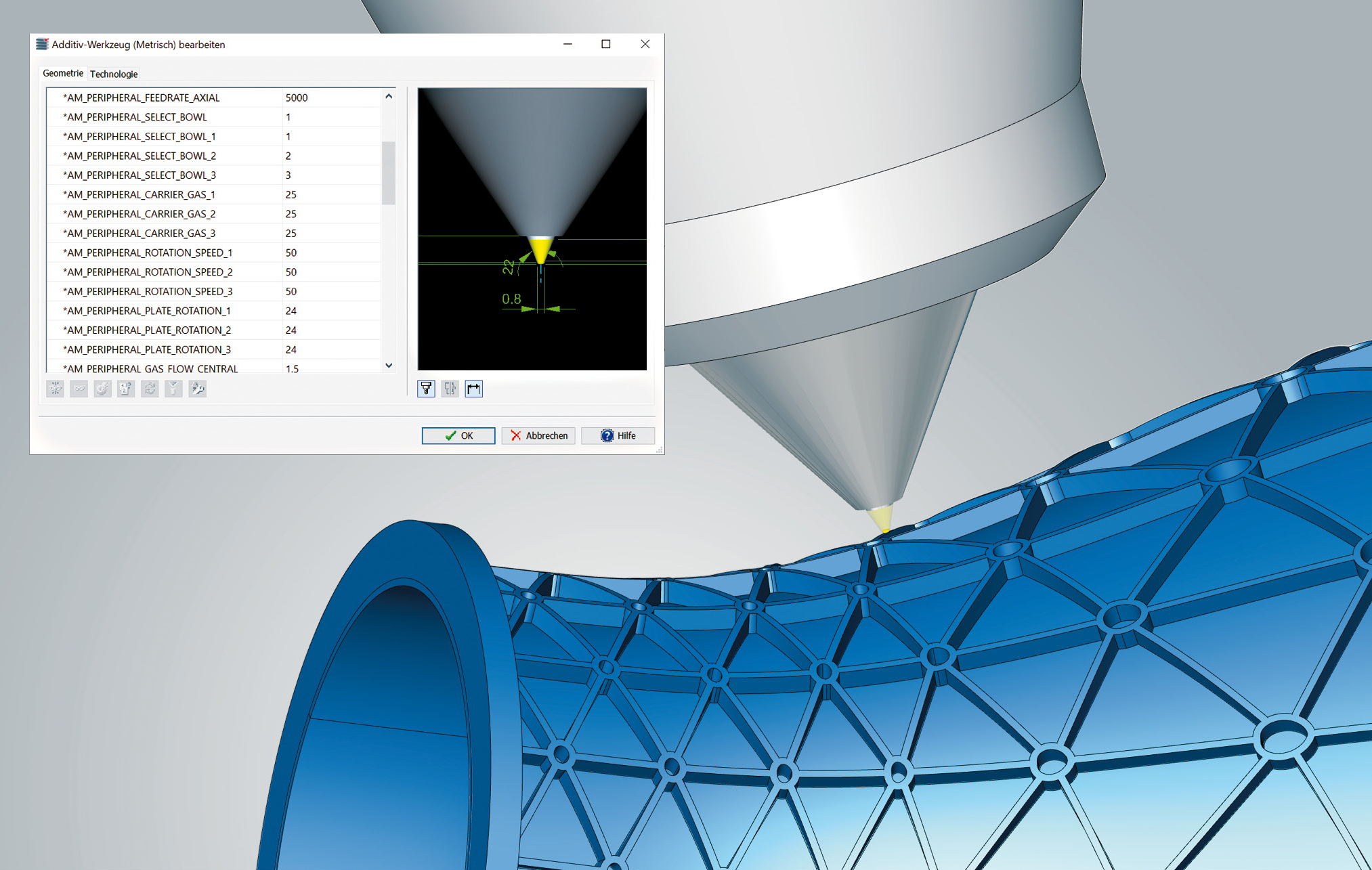

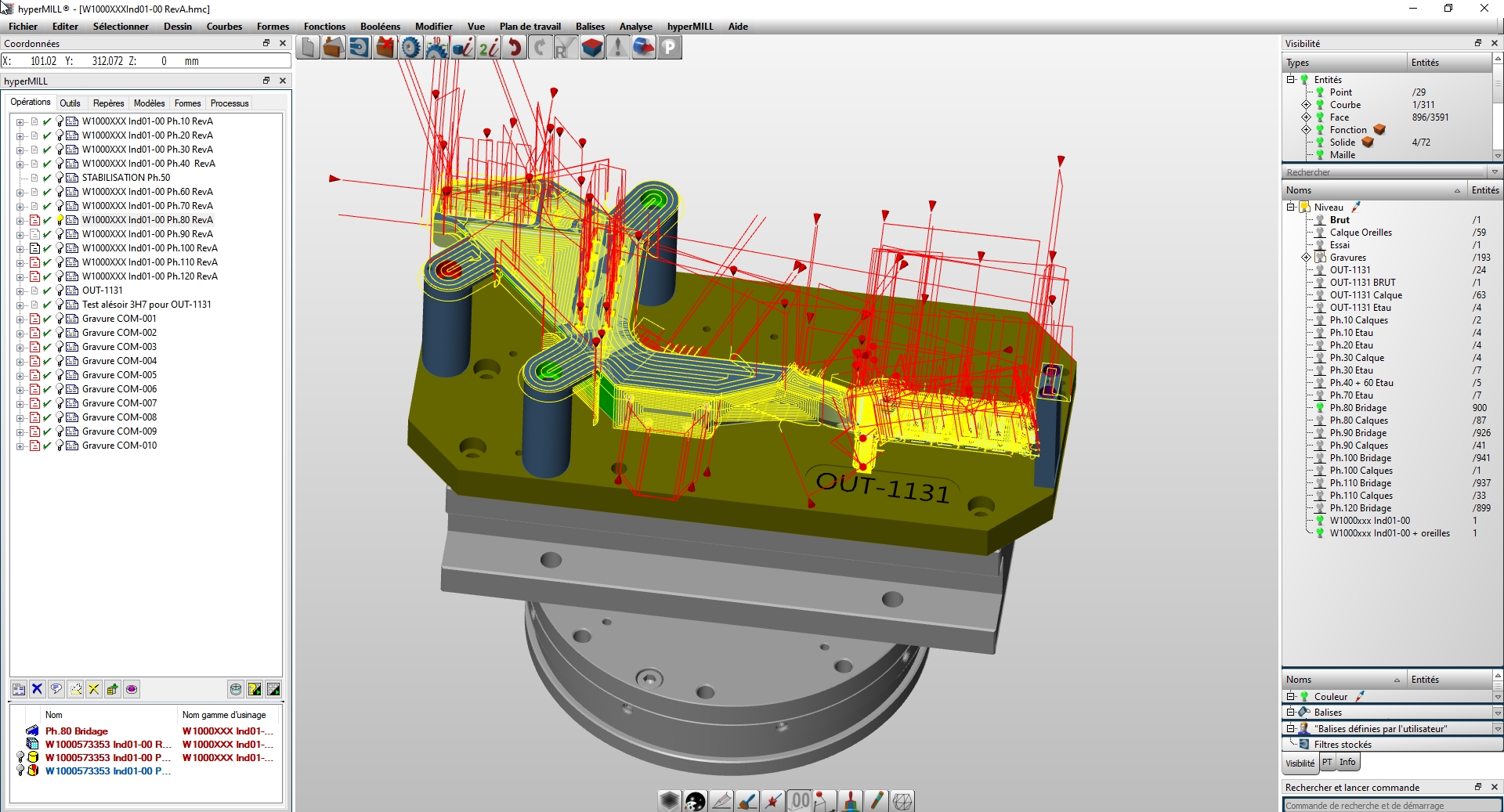

Pour la programmation FAO des machines-outils, l’entreprise était équipée d’un logiciel 2D, 2D et demi, mais, « pour réaliser les moules de formes, il a fallu investir, en 2004, dans une solution FAO plus performante, souligne Philippe Munier. L’objectif était de réaliser 100% des pièces et ainsi donner de l’autonomie aux opérateurs-fraiseurs. » Pour lui, la solution devait être facile d’utilisation et disposer d’une interface simple avec la CAO. « Depuis que nous utilisons hyperMILL [d’Open Mind], nous n’avons jamais trouvé de limite au logiciel », assure-t-il.

Le logiciel est essentiellement exploité pour l’activité « moules » avec des pièces unitaires complexes, formes gauches, dépouilles… À la « mécanique », il est plutôt centré sur des usinages 2D, 2D et demi, rarement en 3D.

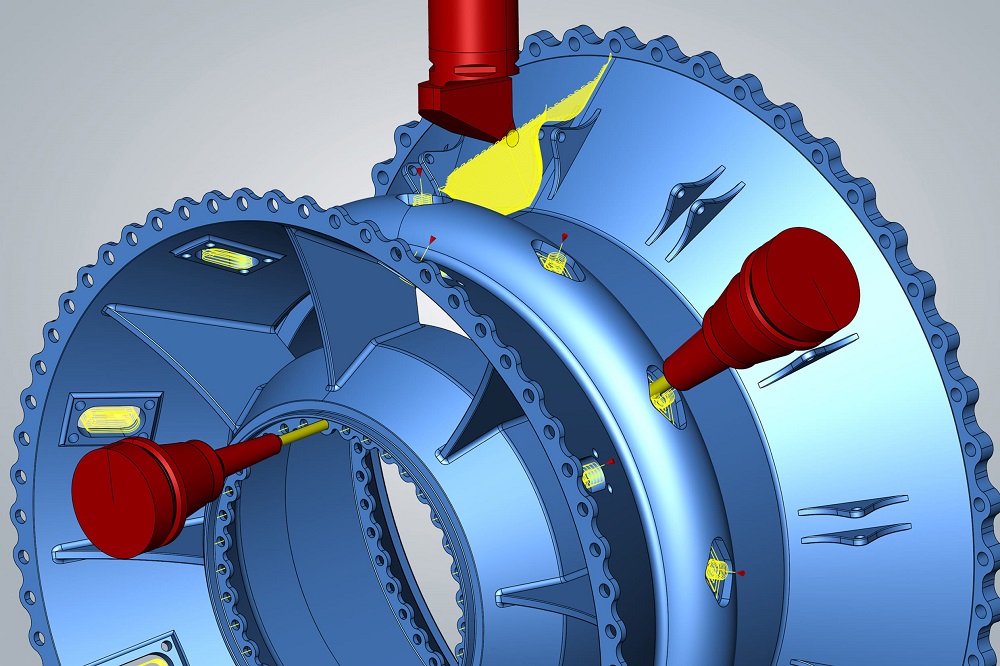

Les moules réalisés sont des pièces avec surmoulage, moules de formes, pièces d’aspect et autres moules prototypes. L’entreprise étant spécialisée dans les moules « transfert » bimatières, que l’on trouve beaucoup dans l’automobile pour les pièces d’étanchéité ou les absorbeurs de chocs, leur taille peut varier de cent kilogrammes à quatre tonnes. Il faut de six à vingt semaines pour concevoir et réaliser un moule, selon sa taille et sa complexité.

Particularité de l’entreprise, ce sont directement les opérateurs-fraiseurs qui utilisent hyperMILL. Chacun d’entre eux dispose d’une licence du logiciel, le poste FAO étant situé entre les deux centres d’usinage qu’il pilote. Sur le premier, le fraiseur lance des cycles d’usinage longs qui tournent sans surveillance la nuit ou le week-end, et sur le second, des cycles courts. « Ce qui permet de travailler en temps masqué, de gagner en autonomie, en réactivité et en compétitivité dans un univers où les clients s’intéressent essentiellement à des prix et des délais », note l’éditeur de Wessling (Allemagne).

50 heures d’usinage d’affilée

Ecolor dispose de sept licences « expert » hyperMILL, deux modules « électrodes », un module « fil » et une licence « tournage ». « Aucune licence flottante dans l’entreprise, le logiciel doit être disponible, au service du fraiseur, et non l’inverse », explique le mouliste.

Le module « électrodes » d’hyperMILL a permis de gagner beaucoup de temps. « Nous avons gagné 50% de temps d’ajustage, affirme Philippe Munier. Alors qu’il nous fallait environ une semaine pour les reprises manuelles après usinage, seulement deux jours sont désormais nécessaires. » Par ailleurs, l’entreprise a défini des stratégies dans les cycles d’ébauche et de finition qui permettent de lancer 50 heures d’usinage d’affilée. Les ébauches sont lancées la journée, les finitions ou demi-finitions le soir ou le week-end, en enchaînant les outils.

« Le soir ou le week-end, nous lançons 30 à 60 heures d’usinage d’affilée, avec changements d’outils, poursuit M. Munier. HyperMILL est une solution fiable, nous sommes sûrs du résultat obtenu. Nous avons gagné en compétitivité en augmentant le travail en temps masqué et le temps machine par fraiseur. Cela nous a permis de survivre et d’être compétitifs, même envers les concurrents chinois les plus virulents. »

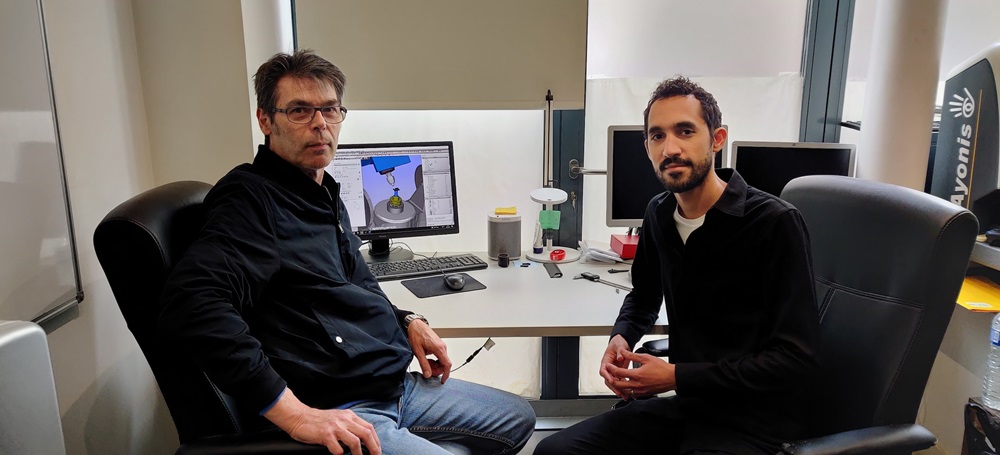

La formation pour gagner en temps et en qualité

À Raon-l’Etape, on remarque des différences d’utilisation du logiciel par les différents fraiseurs, par exemple concernant les ébauches. Les fraiseurs formés récemment préfèrent les cycles automatiques d’hyperMILL alors que d’autres « à l’ancienne » continuent à utiliser les cycles par niveau en Z. Comme chaque année, des sessions de formation sont prévues, toujours dans le but de gagner en temps et en qualité.

« Nous optons pour des formations hyperMILL en nos locaux, ce qui nous permet de travailler sur nos propres pièces, explique Philippe Munier. Les relations avec l’équipe d’Open Mind sont excellentes. Ils font preuve de flexibilité et sont toujours disponibles, même si nous ne faisons pas souvent appel à eux, via la hot-line. Nous sommes également très satisfaits des post-processeurs qu’ils conçoivent pour chaque nouvelle machine. »

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)