Usiner les composants orthopédiques, selon Seco

Pour le carburier, les outils standardisés et le support d’application offrent de nombreux avantages.

Environ cinq fournisseurs principaux se partagent 85% du marché hautement concurrentiel des composants orthopédiques, tandis que plus de 200 autres sociétés se disputent la part restante. La concurrence étant rude, les fabricants d’appareils cherchent continuellement des moyens plus rentables de fabriquer leurs implants plus rapidement. Grâce aux nouveaux matériaux, ils sont plus solides et plus légers et peuvent être maintenus dans le corps humain jusqu’à 25 ans. En outre, la tendance à la personnalisation des biens de consommation touche également les appareils orthopédiques. Les fabricants de dispositifs médicaux cherchant le moyen d’adapter leurs produits à la physionomie de chaque patient ou d’autres préférences.

La diversité des produits est devenue un avantage concurrentiel. En conséquence, les fabricants de machines-outils sont tenus de développer des machines capables d’usiner des contours complexes rapidement, et les fabricants d’outils se concentrent sur la vitesse et la flexibilité de leurs outils coupants.

Parmi les toutes dernières initiatives de fabrication figurent l’impression 3D, ainsi que des technologies de refroidissement avancées, destinées aux opérations d’usinage. Pour le carburier Seco, les outils standardisés et le support d’application offrent de nombreux avantages. Certains détails de conception d’appareils orthopédiques diffèrent grandement d’un fabricant à l’autre. Mais les produits partagent également de nombreuses caractéristiques génériques, simplement parce que tous les corps humains sont fondamentalement les mêmes.

Une gamme standardisée

Bien que les fabricants aient traditionnellement choisi d’usiner leurs pièces à l’aide d’outils spéciaux, il est désormais possible de concevoir des outils capables d’usiner efficacement ces caractéristiques génériques, dans différents matériaux, sans générer une suite complète d’outils spéciaux.

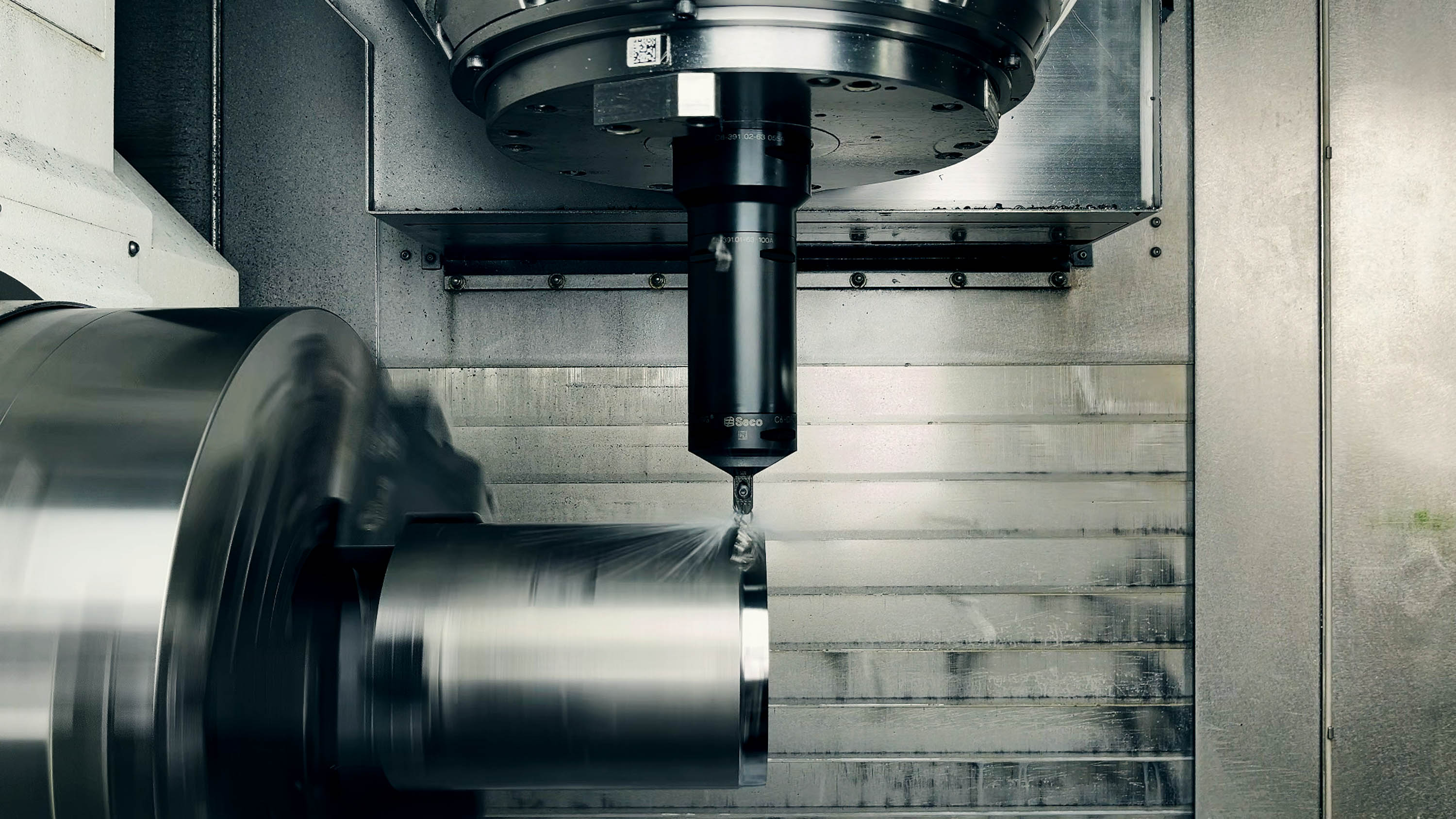

Seco a soigneusement analysé les process de fabrication des composants médicaux et a mis à profit plus d’une décennie d’expérience d’usinage de pièces médicales pour développer une gamme de fraises en carbure monobloc standardisées, pour l’usinage de composants orthopédiques en cobalt-chrome. L’objectif était de convertir les solutions d’outillage spécialisées en une gamme standardisée plus flexible. Ces outils offrent des performances qui leur permettent d’être utilisés pour un large éventail de pièces et de matériaux.

La standardisation des outils offre de nombreux avantages. La suppression des étapes de conception, de prototypage et de test des outils spéciaux se traduit par un gain de temps considérable. Ces outils standardisés figurent dans le catalogue Seco et sont disponibles dans le monde entier, via les réseaux de distribution. Ils sont fabriqués en grande quantité, ce qui abaisse le coût par outil.

Neuf géométries différentes

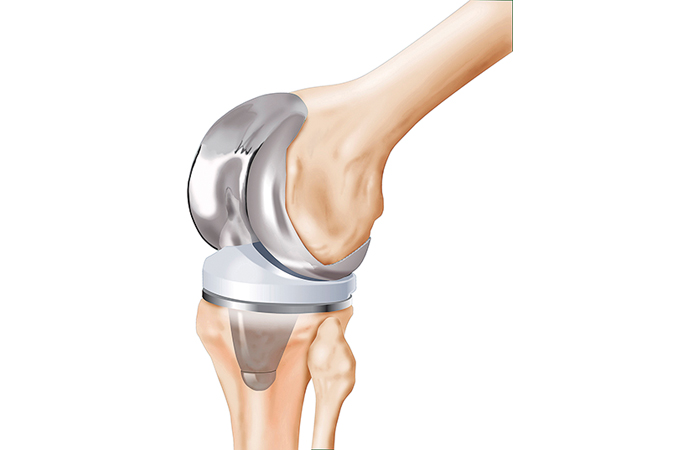

La nouvelle gamme d’outils comprend neuf géométries différentes, et un total de 39 références. Cette sélection relativement limitée est élargie avec d’autres tailles, rayons et dimensions. Ces outils sont conçus pour produire des caractéristiques spécifiques communes à un grand nombre de composants orthopédiques, y compris des pièces pour le genou ou la hanche, mais peuvent également être utilisés pour des plaques osseuses, des composants rachidiens ou autres. Chacune des neuf géométries a une fonction ou zone d’application particulière. Cette gamme peut être utilisée pour l’ébauche et la finition, l’usinage sous la coupe, avec rainurage en T, ou la production de finis soignés sur des pièces profilées complexes.

La fraise en bout JH770, par exemple, est conçue pour les opérations d’ébauche. Elle est disponible en versions à quatre, cinq, et six goujures, qui permettent à l’outil de procéder à l’ébauche, à partir d’une source monobloc ou de produire des formes proches des cotes finales. La longueur totale faible de l’outil maximise la rigidité, lors de l’enlèvement de métaux lourds. Parmi les outils standardisés figurent également le JH780, bout sphérique conique (TBN) à quatre goujures, pour la finition à 5 axes des composants étroits, tels que les éléments constituant un condyle fémoral.

Les outils standardisés sont fabriqués dans une nuance carbure monobloc solide (Co 12%) et sont dotés du revêtement TiAlSiN HXT poli, développé par Seco.

à propos de SECO TOOLS FRANCE

SECO TOOLS FRANCE

Le tournage dynamique sur les aciers décrypté lors d’un webinaire

SECO TOOLS FRANCE

Le tournage dynamique sur les aciers décrypté lors d’un webinaire

SECO TOOLS FRANCE

Webinaire : les clés pour un fraisage plus productif

SECO TOOLS FRANCE

Webinaire : les clés pour un fraisage plus productif

SECO TOOLS FRANCE

Des solutions innovantes pour optimiser l’usinage

SECO TOOLS FRANCE

Des solutions innovantes pour optimiser l’usinage

SECO TOOLS FRANCE

Modifier ses habitudes d’usinage pour produire mieux

SECO TOOLS FRANCE

Modifier ses habitudes d’usinage pour produire mieux

les plus lus

à lire aussi

Les nouveaux produits

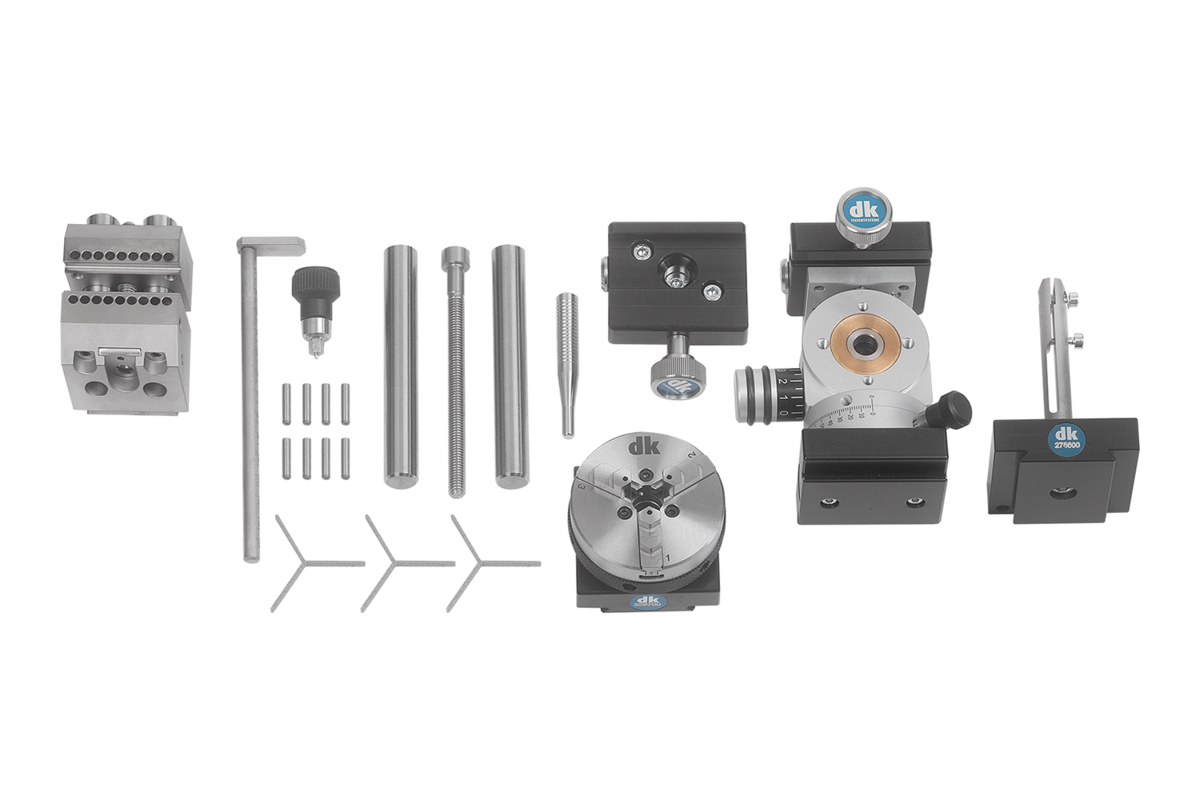

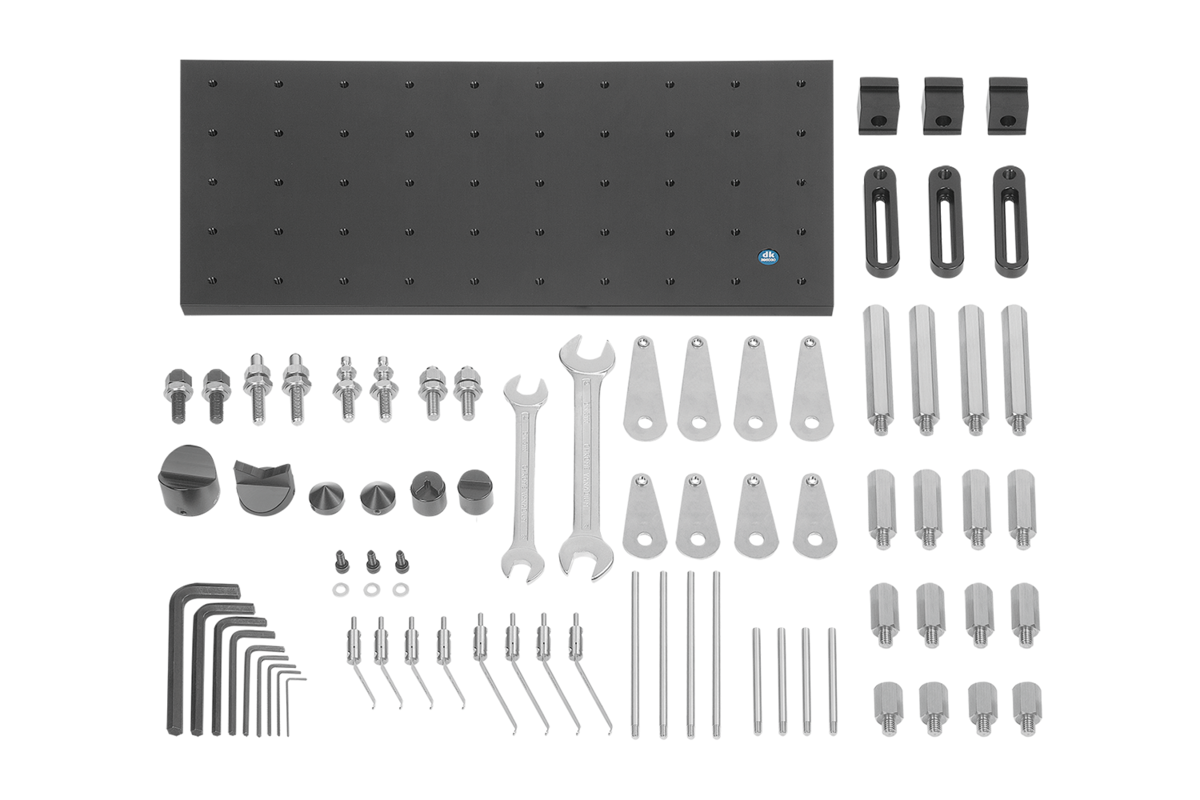

Kit de composants de serrage pour la fixation d’appareils de mesure tridimensionnelle, principe de la colonne

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)