Seco fabrique en France

Historiquement la France a toujours été un territoire d'outils coupants. Le carburier d'origine suédoise y est implanté de longue date. Thierry Cros PDG de la filiale française nous donne quelques clés du succès de l'entreprise dans notre pays.

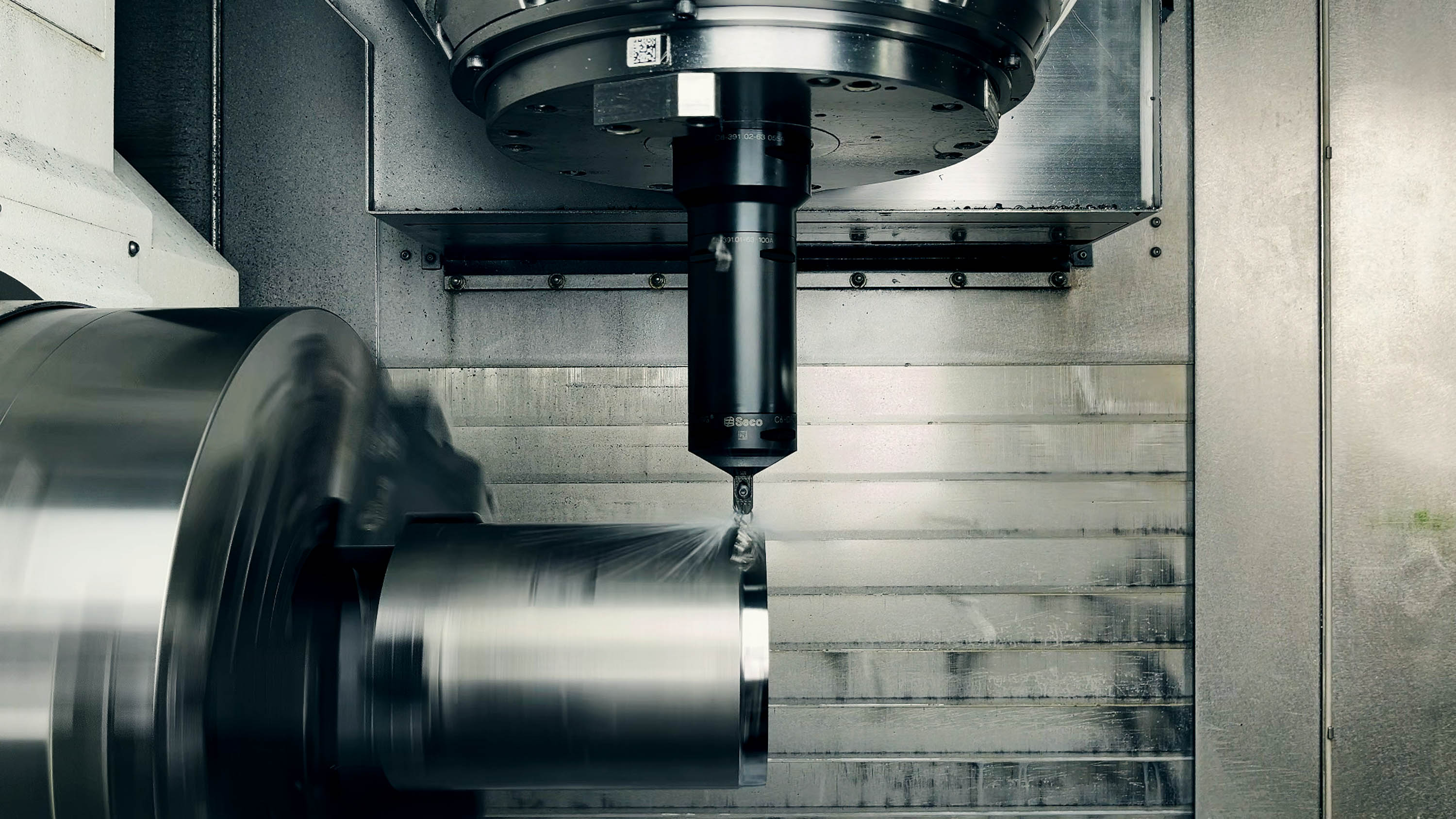

Avec ses 4 000 collaborateurs et un chiffre d’affaires de 700 MÇ, Seco est l’un des 4 plus gros carburiers mondiaux. D’après la chambre syndicale des carburiers, ses 60 MÇ de CA placent Seco Tools comme deuxième fabricant d’outils coupants en France. L’entreprise y emploie 510 employés sur 4 sites de production, soit plus de 12% de ses effectifs mondiaux. Chaque centre de production est maître de sa R&D. Elle représente 3% du CA.

BC : Seco va-t-il continuer à se développer en France ?

TC : » Les 2 pays dans lesquels Seco a une position de leader sont la Suède et la France avec respectivement 3 et 4 sites de production. 40% du catalogue standard de fraisage Seco Tools est produit en France par le site de Bourges. Nous y investissons, au travers d’acquisitions stratégiques de sociétés offrant un savoir-faire complémentaire unique pour le groupe telles que les alésoirs Planche (maintenant Seco Reaming), les attachements et systèmes d’alésage EPB et plus récemment les outils PCD d’AOB. Seco reste attentif au marché et continue à explorer les opportunités de nouvelles acquisitions en France, de sociétés qui sont dans notre coeur de métier. Notre développement produit local est l’un des plus riches du groupe. Côté croissance organique, Seco a renforcé sa présence depuis 2009 dans le secteur aéronautique. Pour finir, nous avons considérablement développé notre palette de services : maintenance de bancs de préréglage et de frettage, reconditionnement de forets carbure monoblocs et une cellule d’engineering de pièces aéronautiques unique en Europe. »

BC : quels sont vos marchés de prédilection ?

TC : » Nous sommes reconnus comme un fabricant multi-spécialiste proposant à ses clients des solutions haute performance et le support technique d’experts leur permettant des gains de productivité significatifs, particulièrement dans la production de pièces mécaniques stratégiques ou à forte valeur ajoutée. C’est par ce positionnement premium que Seco est reconnu comme l’un des partenaires préférés des grands acteurs de l’industrie aéronautique. L’étendue et la diversité de notre gamme est un atout indéniable. Pour de nombreux clients, Seco reste le leader incontesté du fraisage, pour d’autres du tournage, du filetage, des systèmes d’alésage ou des attachements ou encore du perçage dans les matières aéronautiques difficiles. Récemment, nous avons lancé une gamme de tarauds, qui nous permettent de faire des équipements complets de centres d’usinage avec 100% d’outils Seco. »

BC : les technologies vont vers moins de copeaux, comment se positionne Seco dans cette évolution ?

TC : » Depuis une quinzaine d’années, la tendance est à » moins de copeaux « , ce que nous appelons le » Near Net Shape » (proche de la cote finale), grâce aux progrès réalisés dans la qualité des pièces forgées ou de fonderie. Cela signifie moins de copeaux, des copeaux de moins en moins gros, plus faciles à évacuer et moins d’opérations d’ébauche. Cette évolution a nécessité le développement d’outils, de nuances et de géométries adaptées et tenant compte des capacités des nouvelles machines telles que la grande avance, la micro-lubrification ou à contrario la haute pression. Concernant la ultra haute pression, Seco a été le premier fabricant, en 1992, à développer un système de tournage, permettant à la fois une meilleure évacuation et une meilleure fragmentation des copeaux en opérant avec des paramètres de coupe élevés. A présent très populaire, cette technologie, que nous appelons UHP (Ultra Haute Pression, de 150 à 350 bar) est présente sur des porte-outils spéciaux de gorges et de tournage fabriqués en fonction du cahier des charges. Nous avons prévu de lancer en 2017 une toute nouvelle gamme d’outils UHP de tournage et gorges, ultra performante, nécessitant une pression moins élevée, réduisant le coût d’investissement d’une pompe HP. Une version standard de porte-outils à haute pression existe depuis le milieu des années 2000 à la gamme Seco : le JetstreamTM. Cette technologie est appréciée des entreprises de mécanique générale ou de décolletage, avec des porte-outils standards équipés de buses pouvant tenir une pression de 80 bars maxi. »

BC : Comment faites-vous payer le service méthodes que vous apportez ?

TC : » Très apprécié par nos Clients, le service Engineering de Pièces Seco offre des études très exhaustives d’usinage de pièces complexes ou simples mais dans des matières nouvelles et difficiles à usiner. Si nous ne facturons pas notre prestation pour le moment, le montant des heures passées est compilé et présenté au client soit avec l’étude, soit lors de nos revues de plans de progrès. Il joue un rôle important dans notre taux de succès. Nous sommes rémunérés par la confiance de nos clients, qui n’hésitent pas à nous confier leurs projets les plus stratégiques, y compris pour des transferts de technologie internationaux. »

BC : Quel est le succès de l’assistance à la gestion des stocks d’outils ?

TC : » Seco Tools France a toujours été un précurseur dans les nouvelles méthodes de choix et de gestion des outils. Aussi, lorsque certains grands clients nous ont demandé de gérer leurs outils, nous avons développé pour eux le concept du Full Service. Tout le monde y trouve son compte avec une bonne prévisibilité des coûts de production et des volumes commandés. Pour bien fonctionner, ce concept nécessite beaucoup de rigueur, d’organisation et de confiance réciproque. Nous ne le proposons qu’à très peu d’entreprises dont le type de production s’y prête. Pour les autres, nous proposons du Tool Management classique, s’appuyant sur des armoires de gestion Seco Point et une bibliothèque numérique d’outils. »

BC : Quel message veut faire passer Seco auprès de ses marchés ?

TC : » Notre objectif est plus que jamais d’être totalement intégrés dans les projets de nos clients de A à Z, de l’investissement machine à la gestion des outils sans oublier les phases d’optimisation. Notre engagement : aider nos clients à améliorer leur productivité en continu. »

à propos de SECO TOOLS FRANCE

SECO TOOLS FRANCE

Le tournage dynamique sur les aciers décrypté lors d’un webinaire

SECO TOOLS FRANCE

Le tournage dynamique sur les aciers décrypté lors d’un webinaire

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)