Des économies substantielles

Comment les stratégies 5 axes et l’automatisation FAO dans hyperMILL, d’Open Mind, contribuent à une fabrication d’outillages et de prototypes rentable.

L’allemand Aesculap est l’un des plus importants fabricants d’instruments chirurgicaux, d’implants et d’accessoires. Cette entreprise de Tuttlingen, dans le sud de l’Allemagne, mise, entre autres, sur un haut degré d’intégration verticale de la production avec sa propre fabrication d’outils et de prototypes. Un élément central dans ces domaines est la programmation FAO avec hyperMILL, d’Open Mind Technologies qui, grâce à ses stratégies 5 axes et au module hyperMILL Automation Center, permet de gagner du temps et de réduire les coûts, tant au niveau de la programmation que de l’usinage.

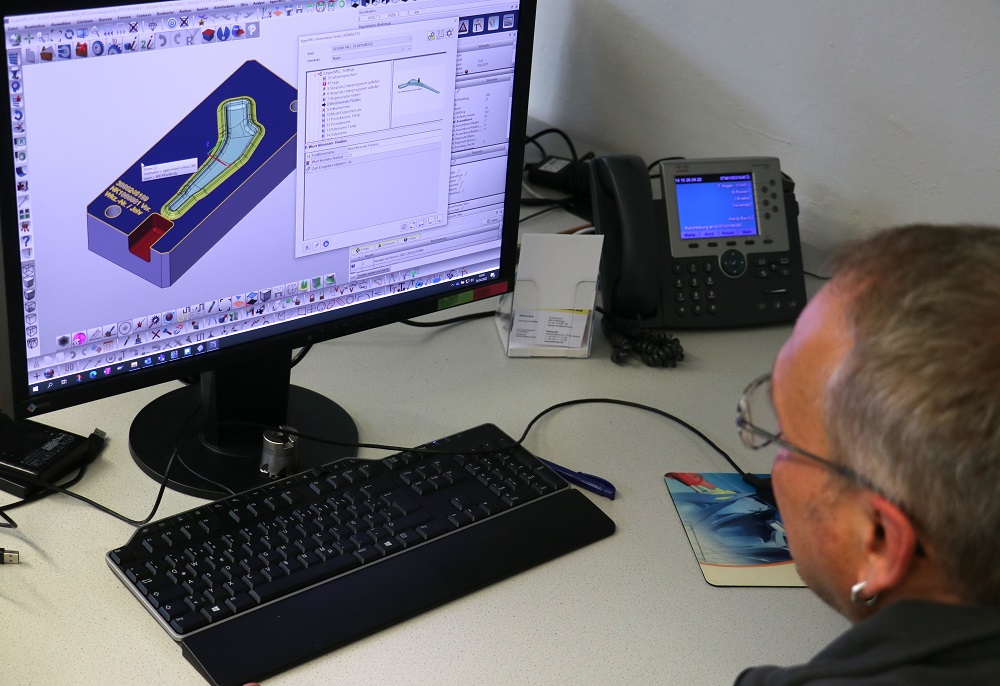

C’est en 2013 que Aesculap décide de tester le système FAO d’Open Mind pour la fabrication de prototypes. Pour l’un des responsables de l’équipe de fabrication de prototypes, Frank Fedtke, hyperMILL était déjà considéré à l’époque comme la solution leader pour programmer des usinages cinq axes : « Ce système de CAO/FAO me semblait être l’idéal pour le service de fabrication de prototypes qui doit produire de nombreuses pièces différentes. En effet, hyperMILL mettait déjà à disposition diverses stratégies d’approche, ce qui nous permettait de créer des trajets de fraisage adaptés à chaque géométrie et à chacune de nos machines. De plus, l’interface utilisateur claire et intuitive était parfaite pour nous qui n’avions pas encore beaucoup d’expérience en matière de programmation 5 axes. »

Les trajets générés avec hyperMILL garantissent une qualité de surface élevée. (photo Open Mind)

L’étendue des stratégies d’usinage proposées par Open Mind a également augmenté et continue de le faire, de sorte que toutes les exigences d’Aesculap sont aujourd’hui satisfaites. « Nous produisons presque chaque nouveau développement d’abord en tant que pièce unique ou petite série », explique Frank Fedtke. « Il s’agit d’instruments chirurgicaux, mais aussi de boîtiers, de moteurs et d’autres composants pour nos Power Systems, c’est-à-dire nos outils à entraînement électrique. » Le service fabrique également des implants spéciaux (genou, hanche, colonne vertébrale). Ceux-ci sont presque toujours produits par impression 3D et ensuite retravaillés par enlèvement de copeaux.

Multiples stratégies 5 axes

Parmi les stratégies hyperMILL les plus utilisées dans la fabrication de prototypes, le spécialiste de la FAO Frank Fedtke compte par exemple la « finition équidistante 5 axes », qui permet d’usiner des zones raides et planes en une seule opération. Il en résulte des transitions douces et sans à-coups entre les différents trajets d’outil, ce qui permet d’obtenir les meilleures surfaces possibles. « Les structures de surface créées avec hyperMILL sont plus homogènes qu’avec les autres systèmes de FAO que je connais », souligne-t-il. Le résultat : des temps de finition plus courts, ce qui est particulièrement important pour les implants, car les exigences à cet égard sont très élevées. Pour la surface finale d’une prothèse de genou, par exemple, une qualité de Ra de 0,05 µm est nécessaire.

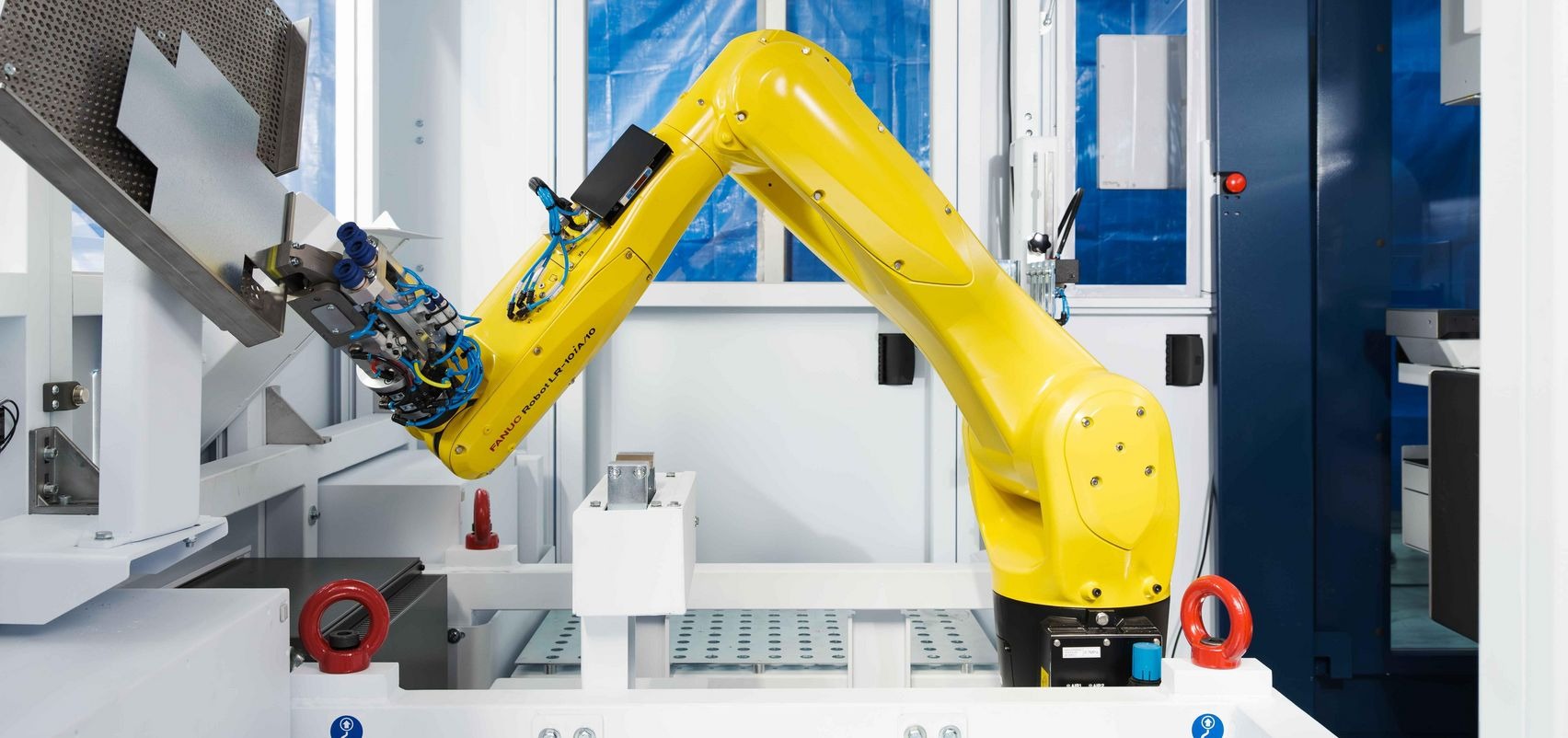

Aesculap fabrique de manière hautement automatisée le cache d’un insert de hanche. (photo Open Mind)

Pour l’usinage d’un implant spécial du genou, les constructeurs de prototypes d’Aesculap utilisent aussi volontiers la « finition tangentielle » du pack hyperMILL MAXX Machining. « L’utilisation d’une fraise tonneau conique nous permet de gagner du temps et d’obtenir, en outre, beaucoup plus facilement le parallélisme requis des surfaces intérieures du composant fémoral », explique encore M. Fedtke.

Fabrication d’outillages

Voyant les expériences positives faites par le service de fabrication de prototypes, le département de fabrication d’outillages a rapidement adopté hyperMILL. Les outils de thermoformage fabriquant les conteneurs stériles en sont un exemple. Ce sont des boîtes dans lesquelles l’implant ainsi que tous les outils nécessaires à l’opération sont livrés dans un état stérile. Le responsable de la fabrication d’outillages, Hans Keller, explique : « Ces conteneurs sont des produits très demandés. Les outils de thermoformage ont traité environ 37 tonnes de matériaux en un an et demi. » Frank Fedtke ajoute : « Auparavant, la programmation des trajets de fraisage simultanés à cinq axes dans les cavités profondes nous posait des problèmes considérables. Les temps de calcul dépassaient les douze heures et nous devions espérer que le calcul se déroule sans interruption. Grâce à hyperMILL, il ne faut plus que huit heures et demie pour réaliser un programme CN sûr. »

Production automatisée de matrices de forgeage

La dernière licence dans laquelle l’usine d’outillage d’Aesculap a investi concerne le module hyperMILL Automation Center, qui permet de standardiser et d’automatiser des processus complexes. Aesculap produit environ 200 prothèses de hanche standard différentes qui se distinguent principalement par leur taille et leurs détails géométriques. Pour leur fabrication, Aesculap a besoin d’un grand nombre de matrices de forgeage. Jusqu’à récemment, les constructeurs d’outillages les fabriquaient sur un centre d’usinage 5 axes avec une double table alternante. Afin de pouvoir effectuer les quarts de travail nocturnes et le week-end avec peu de personnel, l’entreprise a complété la machine par un système de chargement et déchargement automatisé comprenant six palettes. Elle a également opté pour de nouveaux outils pour un enlèvement de copeaux encore plus efficace. Conséquence : au total, 1 800 programmes de fraisage ont dû être réécrits. Le faire à la main aurait nécessité environ deux heures par programme, ce qui représente un temps de programmation total de 3 600 heures.

« Le module hyperMILL Automation Center Advanced s’appuie sur notre système FAO hyperMILL et le logiciel CAO hyperCAD-S correspondant, explique Michael Greisinger, spécialiste de l’automatisation et des applications chez Open Mind. Il offre une technologie allant bien au-delà de l’automatisation des fonctions géométriques standard. La forme des modèles CAO n’y joue qu’un rôle secondaire. Les éléments qu’un modèle CAO peut comporter sont prioritaires. Les utilisateurs expérimentés d’hyperMILL peuvent définir les différentes étapes du processus à l’aide d’un large éventail de fonctions modèles. Cela permet également de définir et de standardiser des processus complexes. » Thilo Hagen, technicien d’application chez Aesculap, assure qu’avec ce module le temps de programmation a été réduit à douze minutes.

à propos de fabrication

les plus lus

à lire aussi

Les nouveaux produits

FOR CLEAN F de Bio-Circle, nettoyage industriel des pièces métalliques

Nettoyage écologique et économique de toutes les pièces métalliques, aluminium, non ferreux et autres matières pour l'industrie, la chaudronnerie, la mécanique et la plasturgie.

![[Edito] Fabrication additive : au-delà du prototype](https://www.machinesproduction.fr/wp-content/uploads/2025/03/impression-3D-metal.jpg)