Ingersoll, « le progrès par la technique »

InDays est un évènement majeur bisannuel qui permet à l’organisateur Ingersoll Cutting Tool de présenter son savoir-faire, ses produits et ses services. C’est aussi pour Machines Production, la possibilité de refaire un tour d’horizon de l’entreprise.

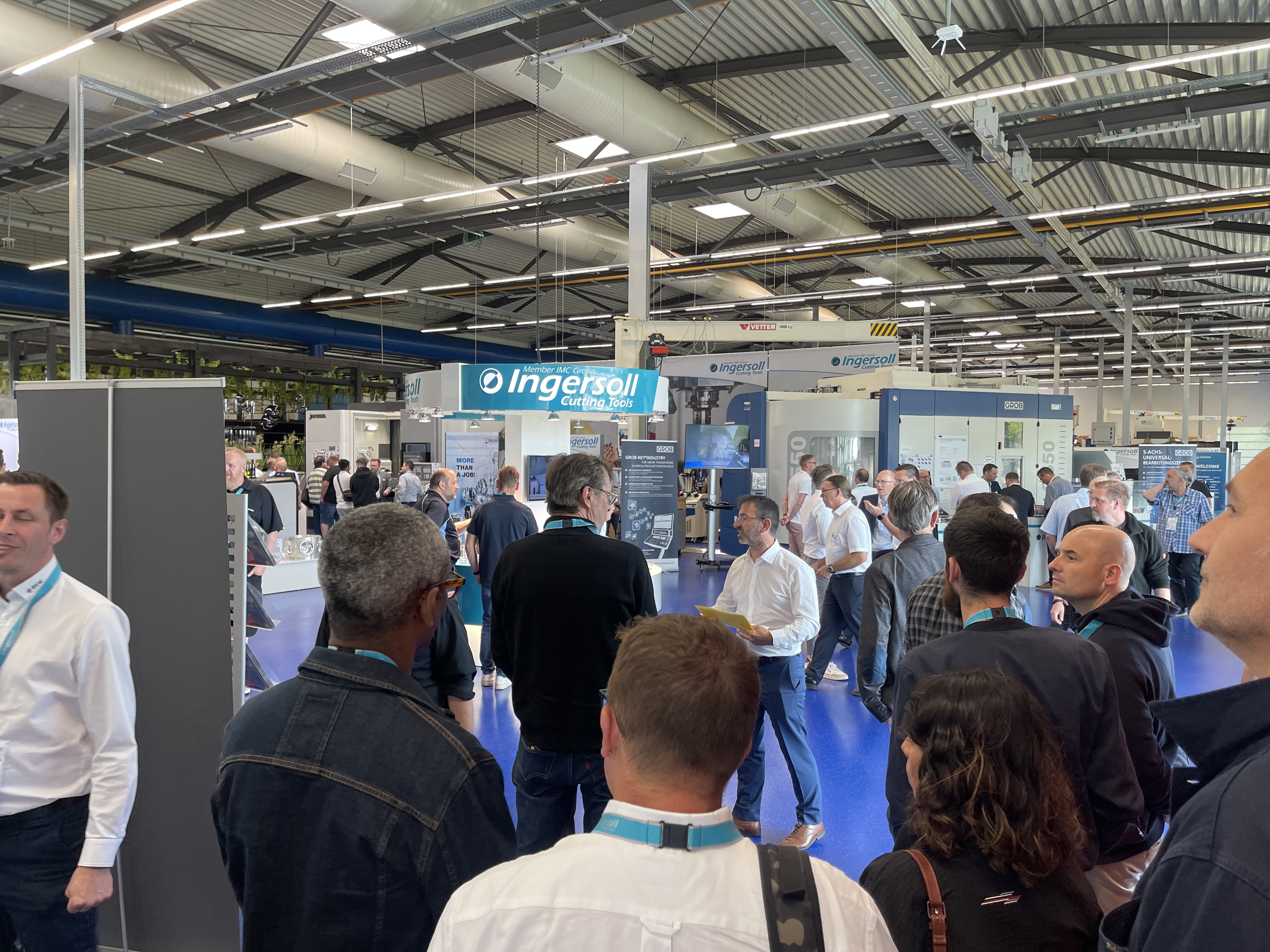

Le fabricant Ingersoll Cutting Tools organise tous les deux ans l’évènement InDays dans ses locaux pour diffuser ses nouveaux produits et services. Au mois de juin de cette année, 4 529 visiteurs professionnels ont pu découvrir des présentations d’usinage dans leur chaîne de processus complexe et complète avec 384 démonstrations de machines, 325 applications performantes, 43 partenaires/coexposants, cinq chaînes de processus et onze présentations techniques. Pour ces journées, Ingersoll a poussé les murs pour créer un moment d’exception où beaucoup d’acteurs de

l’industrie sont présents, que ce soit dans la machine-outil, le logiciel, la mesure, la lubrification… On pourra citer de façon non exhaustive comme marques présentes : Grob, Gleason, Hermle, Hexagon, Index, Mazak, Open Mind, SW, Vericut… Ingersoll Cutting Tools, c’est un savoir-faire ancestral et de l’innovation en permanence.

Au commencement

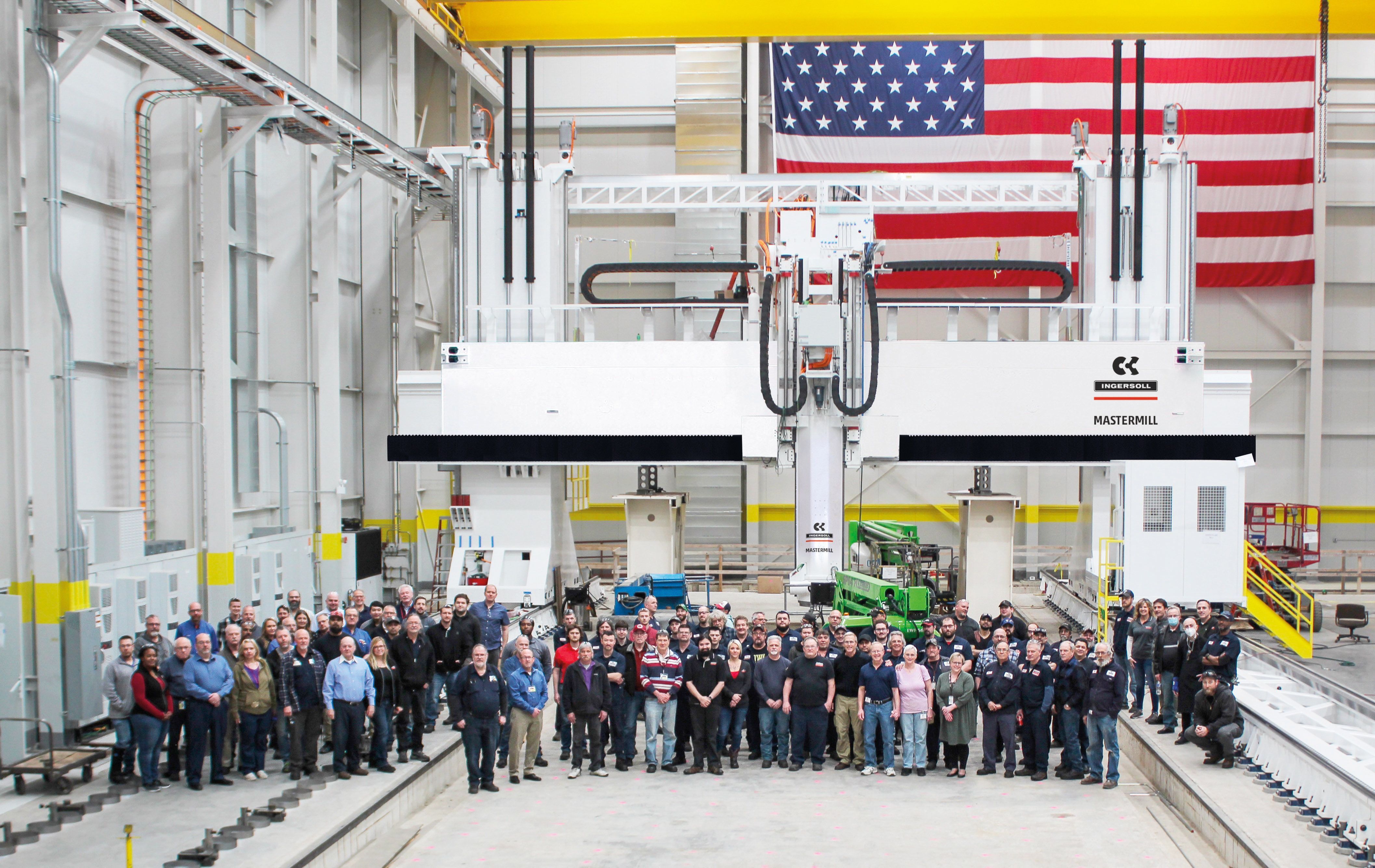

Ingersoll existe depuis 1889, l’entreprise a été fondée aux Etats-Unis. Elle a commencé à fabriquer des machines, lignes transfert pour l’industrie automobile. Par la suite est venu le besoin de fabriquer des outils pour équiper ces machines.

Ingersoll, une présence reconnue dans l’automobile.

Dans les années 1960, Ingersoll avait différentes entités dont la fabrication de machines Waldrich, présentes partout dans le monde pour différentes industries (naval, offshore, énergie et mécanique lourde, industrie). Logiquement, la société a commencé à fabriquer des outils pour les équiper. A partir de 2001, le groupe Ingersoll a vendu différentes entités : machines, compresseurs, électroérosion et outils. Il a souhaité vendre chaque division à une société spécialisée dans chaque domaine. De cette manière, la division Ingersoll Outils Coupants – Ingersoll Cutting Tools – a été rachetée par le groupe IMC.

Au rachat du groupe IMC, l’usine de Haiger, en Allemagne, lieu des InDays4, a été construite pour doter Ingersoll Outils Coupants de nouveaux moyens de production. A l’époque, 80 % des ventes étaient des outils spéciaux. Après l’acquisition, l’objectif était de garder ce savoir-faire dans les différentes industries (industrie automobile, fraisage lourd, taillage d’engrenages…) et d’orienter la marque également vers des produits standards. Ingersoll est devenu ainsi au fil des annnées un acteur incontournable capable de répondre à toutes les applications de tournage, fraisage et perçage.

Une présence mondiale

Ingersoll en Allemagne, c’est 580 personnes. Il y a deux sites de production : Haiger et Vaihingen-Horrheim aux environs de Stuttgart. Il y a une entité comparable au Etats-Unis, Ingersoll Rockford, avec à peu près le même nombre de personnes et chiffre d’affaires. Au global, Ingersoll Cutting Tools, c’est un chiffre d’affaires de 280 millions d’euros. Ingersoll France a été créée en 2007. Grâce à l’expertise des commerciaux et un excellent accueil des produits, le chiffre d’affaire a été multiplié par 5 depuis cette date et a étendue sa représentation sur tout le territoire national. Son objectif st d’atteindre un chiffre d’affaires de 10 millions d’euros en 2025. Pour obtenir ce résultat, de nouveaux produits et la mise en place d’un service d’accompagnement du client dans leurs démarches de modernisation et d’industrialisation vont être proposés. Ingersoll met d’ailleurs en avant l’industrie 4.0 et utilise sa propre expérience faite en interne dans leurs usines pour fabriquer 24 heures sur 24 des outils coupants – l’organisation des équipes a été repensée et des cellules automatisées ont été mises en place.

Des innovations dans les techniques d’usinage

Pendant l’évènement, beaucoup de démonstrations sur machines-outils très intéressantes, beaucoup de produits et des innovations dans les stratégies d’usinage étaient à découvrir. De gros investissements ont été réalisés pour la fabrication « power skiving ». Les machines-outils actuelles autorisent l’utilisation de cette méthode qui demande de la puissance de calcul. Celle-ci permet

d’usiner complètement les pièces en générant des dentures en un seul montage dans des machines multifonctions et des centres d’usinage.

La qualité et les délais de production sont améliorés. Les manipulations et les coûts logistiques sont réduits. Ingersoll a développé un logiciel pour calculer et trouver les bons ratios de dentures entre la pièce et l’outil. Il y a eu un investissement dans les moyens de production pour fabriquer ce type d’outillage. L’entreprise propose des solutions « power skiving » avec des module de 0,4 à 3 en monobloc, et de 3 à 20 à plaquettes. Ingersoll propose aussi des solutions de réaffûtage en interne pour le « power skiving » en monobloc.

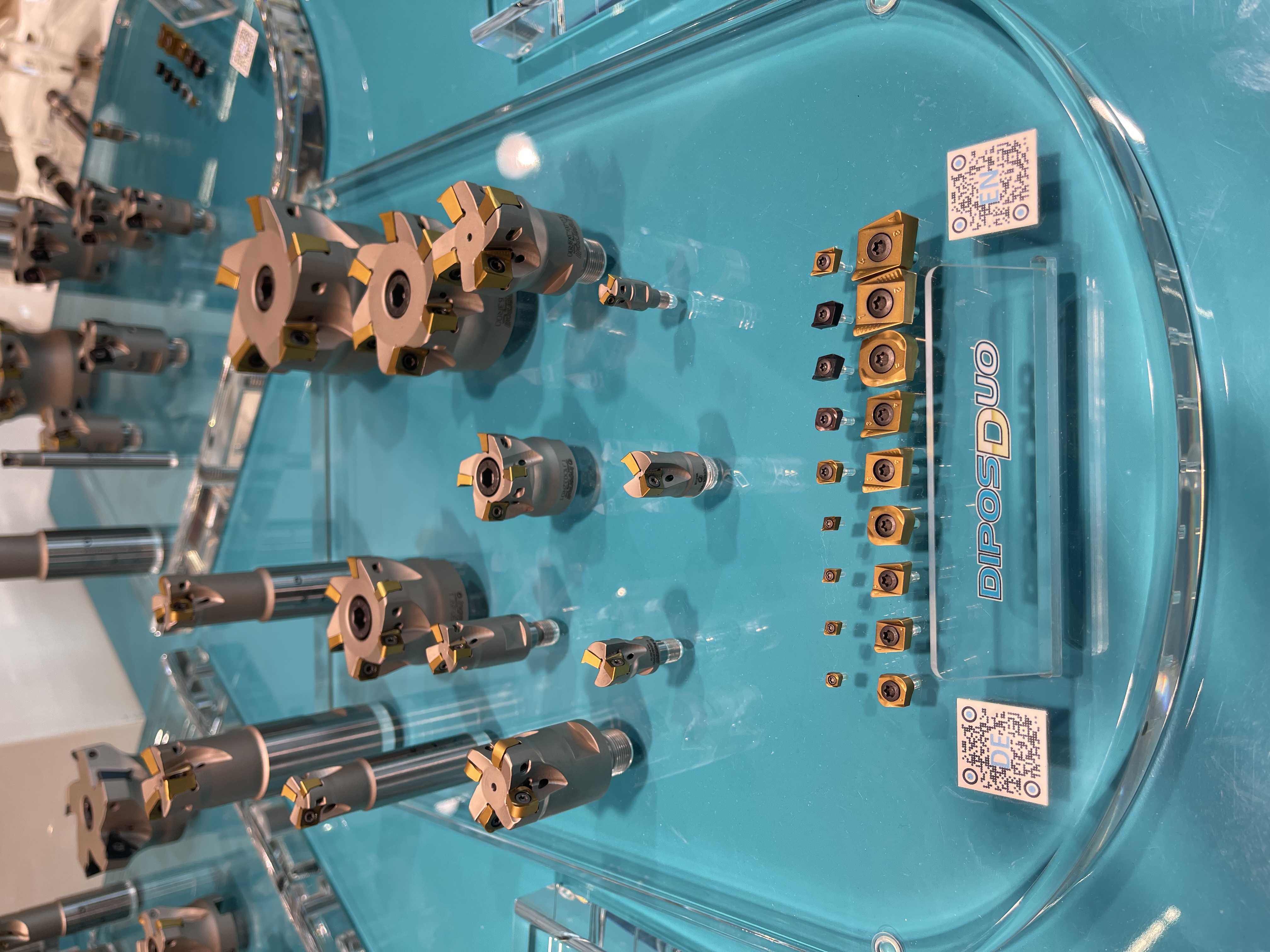

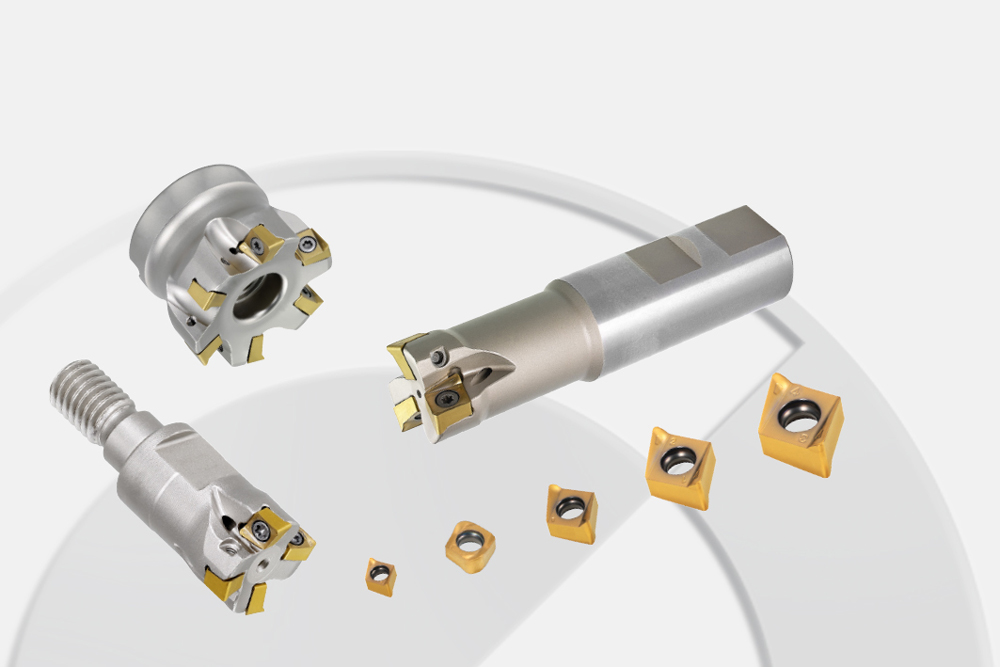

Fraises Dipos Duo.

Parmi les produits présentés, nous avons pu découvrir la gamme de fraises grandes avances DiPos Duo, une gamme de fraises grandes avances disponibles dans la plage de diamètres 10 à 160 mm. L’idée avec cet outil est d’apporter aux utilisateurs des solutions économiques grandes avances à plaquettes réversibles à quatre arêtes de coupe. La gamme T-Absorber est un système de barres d’alésage antivibratoires à têtes interchangeables pour l’alésage profond. Elles sont disponibles en standard dans sept diamètres de 16 à 60 mm et deux longueurs (7×D et 10×D). L’interface striée permet de fixer en toute sécurité les têtes interchangeables sur les barres. Les fraises Chip Surfer ont un embout vissé, ce qui permet de gagner en modularité. Elles peuvent se fixer sur différents attachements afin de s’adapter à la forme de la pièce à usiner.

Présence active dans l’industrie 4.0

Le monde de l’outil coupant est en constante évolution et Ingersoll cherche toujours à innover et à apporter des nouveautés, des nouveaux produits et services. L’entreprise veut, plus que jamais, proposer des solutions outils coupants économiquement viables qui apporteront techniquement un gain de productivité. Les produits et procédés d’usinage doivent être fiables pour rendre une machine-outil complètement autonome. Fiabiliser les usures d’outils coupants permet aussi de gérer au mieux la production. L’entreprise veut rester un acteur de l’industrie 4.0 et réserve 3 % de son chiffre d’affaires à la R&D.

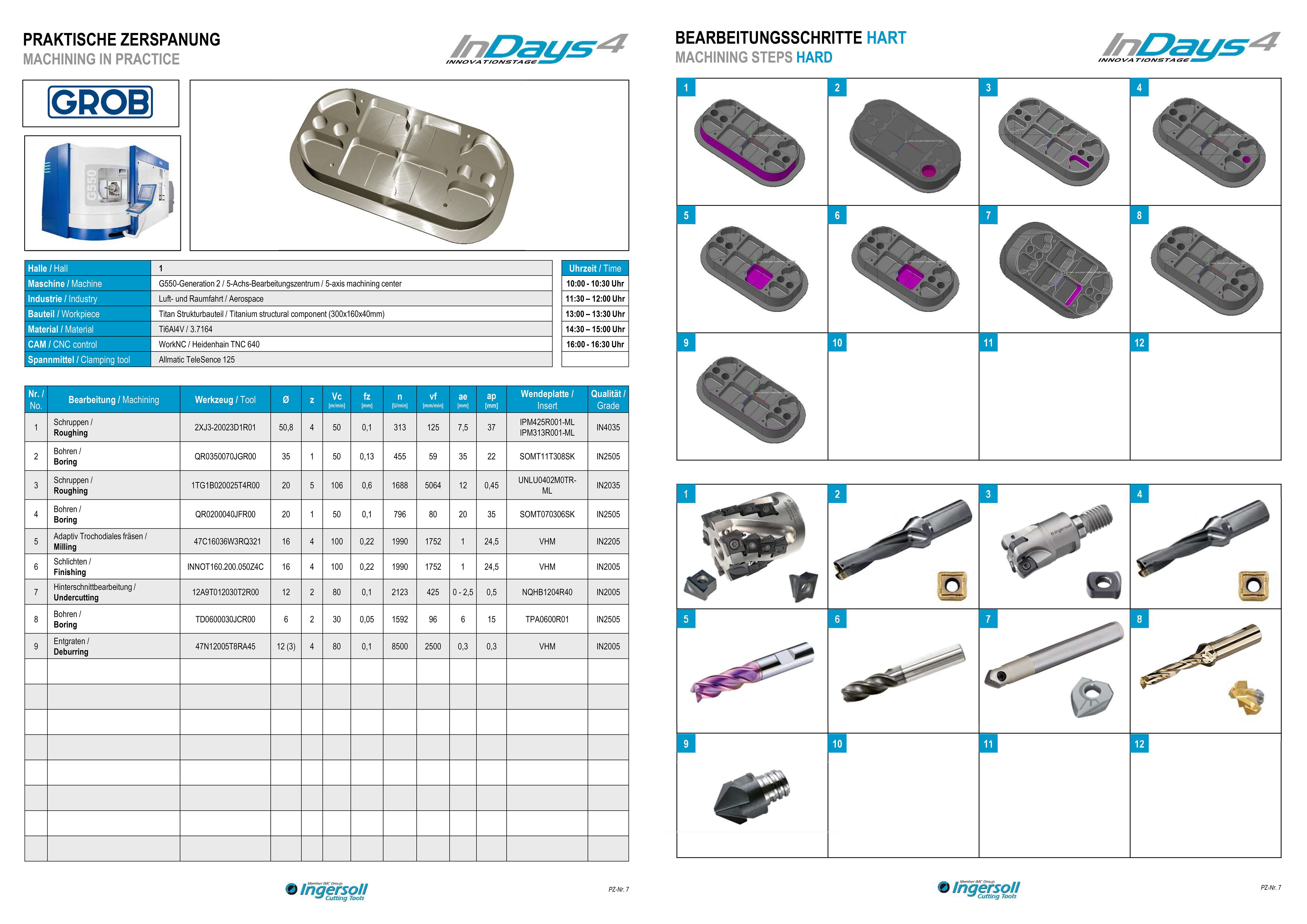

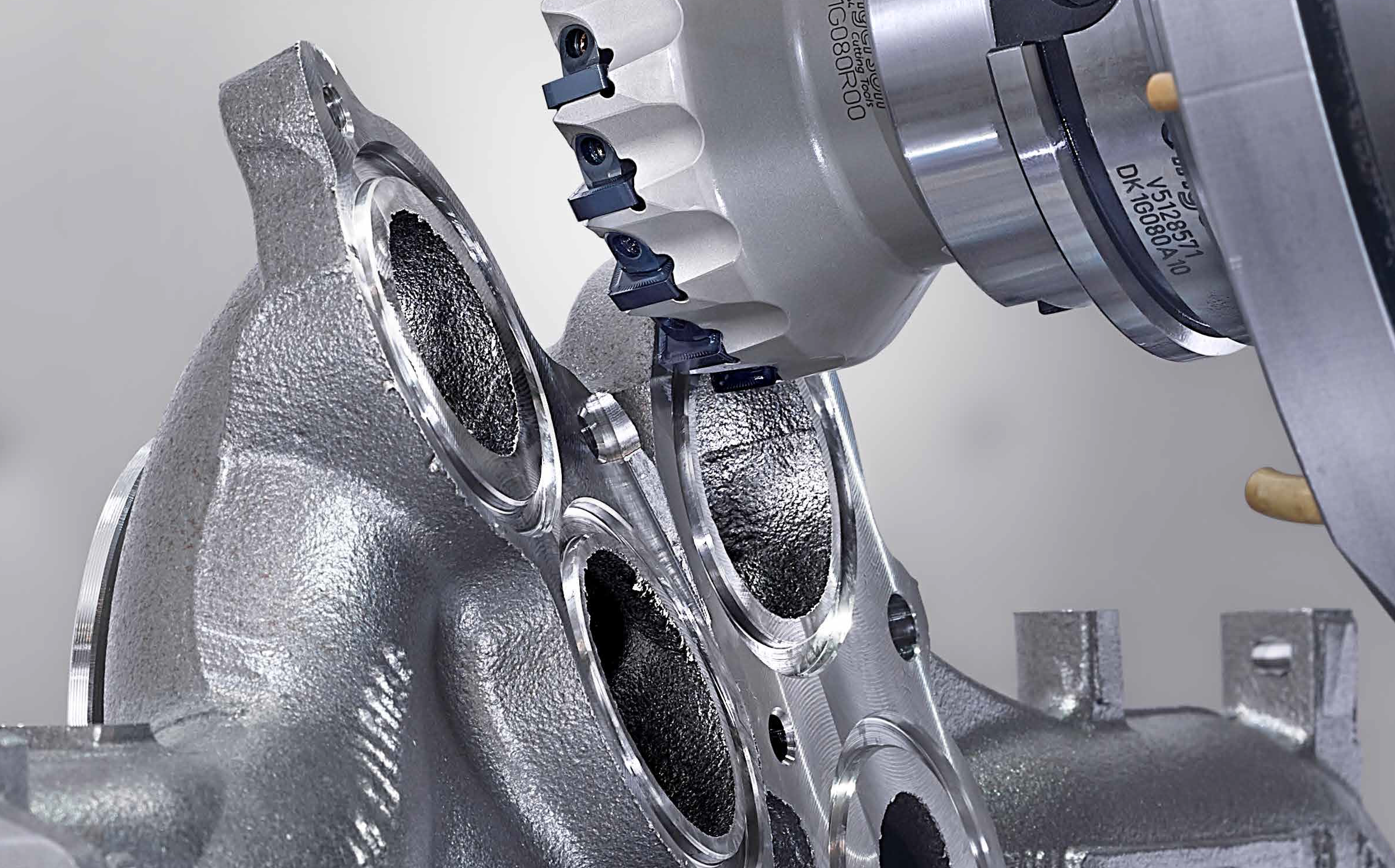

Exemple de démonstration pendant les InDays4.

à propos de INGERSOLL FRANCE

INGERSOLL FRANCE

Ingersoll Machine Tools renforce ses capacités et ses technologies

INGERSOLL FRANCE

Ingersoll Machine Tools renforce ses capacités et ses technologies

INGERSOLL FRANCE

Ingersoll Machine Tools annonce un nouveau PDG et un nouveau conseil d’administration

INGERSOLL FRANCE

Ingersoll Machine Tools annonce un nouveau PDG et un nouveau conseil d’administration

INGERSOLL FRANCE

Un catalogue outils coupants pour le secteur automobile

INGERSOLL FRANCE

Un catalogue outils coupants pour le secteur automobile

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)