A quoi ressemblera notre industrie sidérurgique une fois décarbonée ?

Dans une étude portant sur les objectifs de neutralité carbone de la sidérurgie en France, trois scénarios se profilent.

Outil de pilotage de la politique climatique et énergétique du pays, la stratégie nationale bas carbone (SNBC) définit les budgets carbone de la France pour atteindre la neutralité carbone en 2050, faisant suite à son engagement pris au lendemain de la 21e conférence des parties (COP 21) de la convention cadre des Nations unies sur le changement climatique (CCNUCC). Pour l’industrie manufacturière, cette ambition se traduit par un objectif de diminution de 81 % des émissions de gaz à effet de serre (GES) par rapport à 2015.

Une étude de l’Ademe, publiée en avril, dresse un état des lieux du secteur sidérurgique, mais surtout elle donne des perspectives d’évolution répondant à son objectif de neutralité carbone. Il en ressort trois scénarios possibles. Un document nécessaire aux industriels, qui auront besoin d’une visibilité à moyen terme pour réaliser leurs investissements. « En effet, les équipements industriels ont une durée de vie de plusieurs dizaines d’années donc les investissements d’aujourd’hui se répercuteront jusqu’en 2050 », pointe l’étude. Quant aux pouvoirs publics, il s’agit également de pouvoir « proposer des politiques d’accompagnement efficaces qui favorisent les prises de décisions nécessaires pour atteindre l’objectif de -81% d’émissions de GES à l’horizon 2050 dans l’industrie », poursuit le document de 48 pages.

L’hydrogène pour remplacer les hauts fourneaux

Des plans de transition sectoriels (PTS) ont été construits par des experts de l’Agence de l’environnement et de la maîtrise de l’énergie, en concertation avec les acteurs-clés du secteur, de manière à pouvoir « offrir de la visibilité à la fois aux industriels et aux investisseurs mais aussi aux pouvoirs publics pour atteindre l’objectif fixé dans la SNBC ».

Ces plans de transition permettent d’explorer différents scénarios de décarbonation afin d’identifier les transformations des filières industrielles qui seraient nécessaires. Trois scénarios ont été dressés par l’Ademe portant les noms suivants : « pari hydrogéné », « compétitivité dégradée » et « sobriété et diversification ».

Le premier scénario décrit une décarbonation de la sidérurgie centrée sur la réduction directe par hydrogène en remplacement des hauts fourneaux, s’ils devaient fermer en 2035. Des fours à arcs électrique (EAF) sont construits à iso-capacité pour les remplacer (11 millions de tonnes), car le niveau de production reste stable à long terme. Ces fours transforment en acier des ferrailles ainsi que du minerai de fer pré-réduit (DRI), qu’il soit produit ou non sur site. Au total, du fait de la compétitivité de l’approvisionnement en hydrogène en France, trois fours de réduction directe (DRP) sont ouverts en 2026, 2027 et 2035 pour produire 6,8 millions de tonnes de DRI ou HBI (briquettes de minerai de fer pré-réduit) en 2050, projette le rapport de l’Ademe. Si le premier four fonctionne initialement au gaz naturel, avant d’être progressivement remplacé par de l’hydrogène à horizon 2035, les deux autres sont directement opérés à l’hydrogène. Trois fours qui ont la capacité théorique de couvrir presque tous les besoins nationaux en DRI et HBI, de sorte à conserver un solde commercial de HBI proche de l’équilibre, dans une optique de souveraineté nationale, conclut l’Ademe.

Maintenir un prix de l’électricité faible et stable à long terme

Le deuxième scénario « compétitivité dégradée » explore les risques liés à la compétitivité du prix de l’électricité et aux limites du Mécanisme d’ajustement carbone aux frontières (MACF). Ce dernier vise à contrer les éventuelles stratégies d’évitement face à la politique climatique de l’Union européenne, notamment le phénomène de « fuite de carbone », selon le service des douanes.

L’objectif ici est de pouvoir maintenir un prix de l’électricité faible et stable à long terme. Devant l’impossibilité de basculer vers la voie électro-intensive de la réduction directe par hydrogène, il est question de développer la réduction directe par gaz naturel couplée à du CCS (captage et stockage du CO2) afin de remplacer ses hauts fourneaux. L’utilisation de fours à arc électrique sera nécessaire, car ils permettent de valoriser les gisements de ferrailles et intègrent également des briquettes de minerai de fer pré-réduit (HBI) importés, afin de respecter des exigences relativement contraignantes de la part des clients de la filière primaire quant à la teneur de l’acier en fer vierge (30 % de ferrailles incorporées). Dans un souci de maîtrise de la chaîne de valeur, le minerai de fer pré-réduit (DRI) est tout de même produit en France, dont la production se fait à partir du gaz naturel. Alors pour garantir sa décarbonation, une unité de captage de CO2 est installée dès 2030 et le CO2 est transporté pour stockage géologique en mer du Nord. « Concernant les fours à arc électrique existants, ils se décarbonent peu, hormis les gains d’efficacité énergétique communs à tous les scénarios », relève l’Ademe, soulignant qu’en 2035, 30 % des consommations de charbon auront été remplacées par des déchets plastiques.

Le troisième exercice prospectif est celui de la « sobriété et diversification ». Celui-ci explore une troisième voie pour réduire les émissions de la sidérurgie française en mitigeant les risques et diversifiant les moyens de production disponibles, dans un contexte où la demande en acier diminue. Dans ce cas présent, la réduction directe par hydrogène est déployée dans une moindre mesure que dans le scénario du « pari hydrogéné ».

Biocharbon

Le secteur va devoir diversifier ses voies technologiques, de façon à anticiper leurs risques et maximiser ses chances de réussir sa décarbonation. Le document évoque le scénario suivant : une partie des installations de la voie haut fourneau est maintenue, pour une capacité de production de deux millions de tonnes de fonte ; elle est décarbonée à 61 % par une hausse légère du taux de ferrailles. A cela s’ajoutent le remplacement de 15 % du charbon injecté dans le haut fourneau par du biocharbon (en 2029) et par l’injection de gaz de cokerie (2024), puis la recirculation des gaz de haut fourneau avec captage et stockage du CO2 séparé (2035).

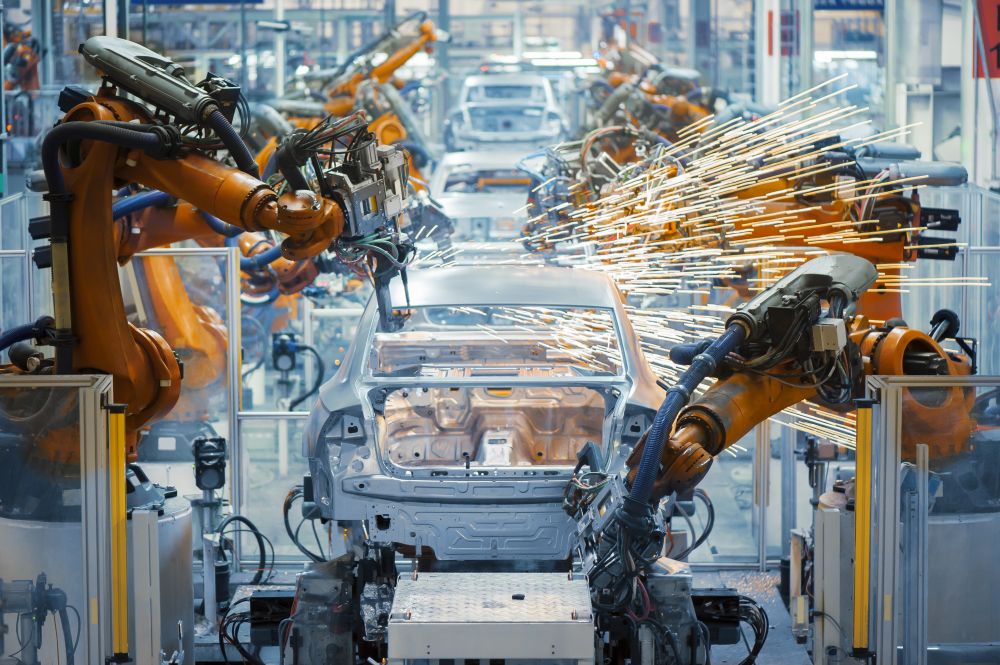

L’étude approfondie montre qu’il n’existe pas de solution unique et simple pour décarboner la sidérurgie. (photo Shutterstock)

En parallèle, la voie DRI-EAF (minerai de fer pré-réduit à partir d’un four à arc électrique) est progressivement développée, en 2026 puis en 2035, à travers l’ouverture de 6,4 millions de tonnes de capacités de fours à arc électrique, qui sont en partie alimentés en DRI via la construction de 2,9 millions de tonnes de capacités de réacteurs DRP (réduction directe).

Par ailleurs, les fours à arc électrique existants sont décarbonés via une amélioration de leur efficacité énergétique, leur électrification et le remplacement total des consommations de charbon fossile en 2043 par un mix comprenant 50 % de déchets plastiques et 50 % de biocharbon. Les fours à arc électrique existants intègrent également du fer vierge, sous forme de briquettes de minerai de fer pré-réduit (8 % en 2050), et de fer issu d’électrolyse (17 %). Enfin, plusieurs petites capacités d’électrolyse directe du fer sont ouvertes entre 2033 et 2045, jusqu’à atteindre une capacité cumulée de 0,75 million de tonnes.

« Il n’existe pas de solution unique et simple pour décarboner la sidérurgie »

« Cette étude approfondie nous montre qu’il n’existe pas de solution unique et simple pour décarboner la sidérurgie, mais qu’il est nécessaire de combiner plusieurs stratégies complémentaires, impliquant des évolutions des modes de consommation (notamment le développement de l’économie circulaire), des défis technologiques (réduction directe du minerai de fer, électrolyse du fer, production d’hydrogène, captage et stockage du CO2, tri des déchets d’acier) et une forte coordination entre les acteurs publics et privés (développement de réseaux électrique, hydrogène et CO2), analyse Sylvain Waserman, PDG de l’Ademe. Elle nous révèle également les défis liés au maintien de la compétitivité de la sidérurgie française selon l’organisation future de la chaîne de valeur internationale de l’acier bas carbone. »

à propos de fabrication

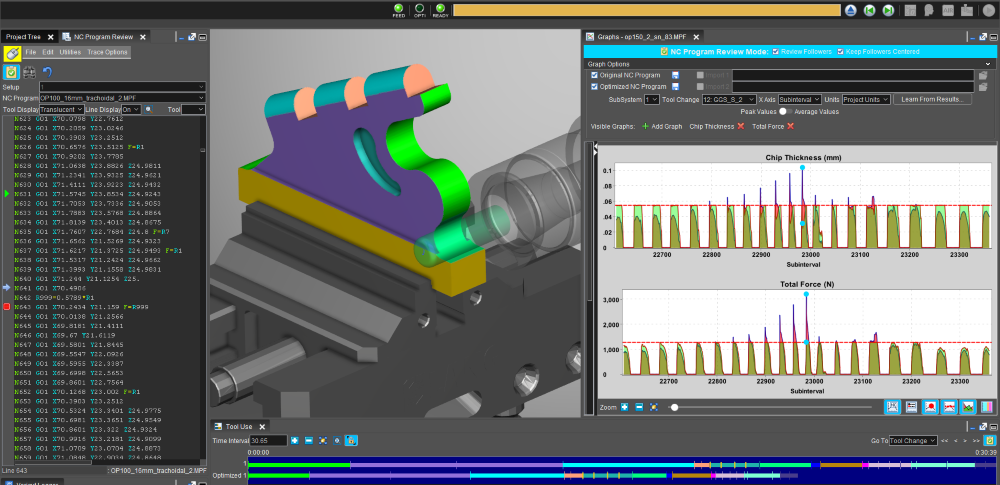

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

Vericut

Quand un logiciel d’usinage fait aussi baisser la consommation électrique des machines-outils

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)