Un service prototypage plus efficace avec hyperMILL

lire plus tard

Logiciels

Par Jérôme MEYRAND Publié le

26/02/2021

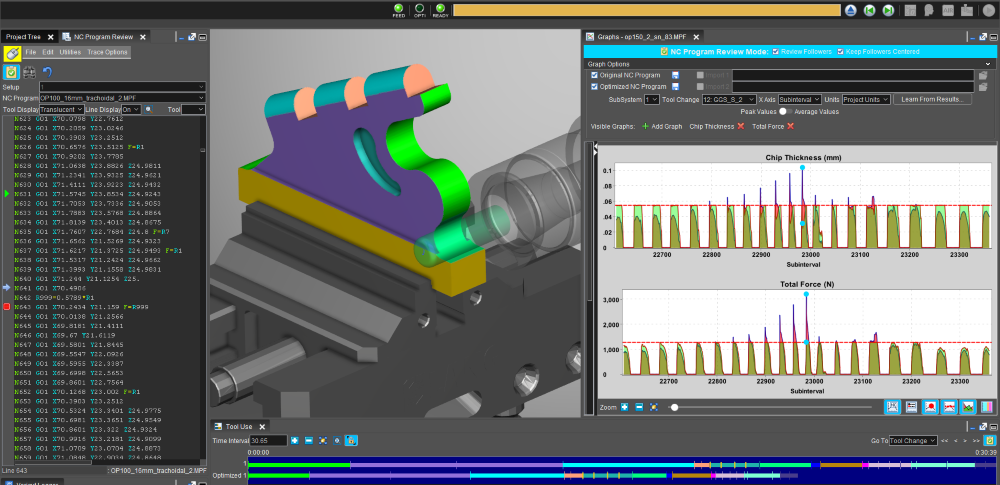

La firme Kärcher s’appuie, pour l’usinage 5 axes des pièces de ses prototypes, sur la FAO d’Open Mind.

Chez Kärcher, chaque nouveau produit voit d’abord le jour dans le service « prototypage », qui existe depuis 1988, et où l’essentiel du travail se fait sur ordinateur, en particulier sur des logiciels de CFAO et d’autres systèmes de programmation. Dans l’atelier, ce sont des centres d’usinage 5 axes, imprimantes 3D et machines de tôlerie qui sont utilisés pour la fabrication du proto. Et chaque semaine, entre 600 et 800 prototypes en acier, laiton et matières plastiques sont produits. Fabriquer un composant en un seul bridage Pour l’usinage, le responsable du service, Achim Sanzenbacher, et son équipe, utilisent, depuis novembre…contenu réservé aux abonnés

Abonnez-vous pour accéder

à tout le contenu Machines Production

Vous êtes déjà abonné ? Connectez-vous

à propos de fabrication

les plus lus

02

à lire aussi

-3D5Gabrasifaccouplement

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)