Usiner un joint de Cardan en titane

Tungaloy souhaitait montrer les capacités de plusieurs de ses gammes d’outils destinées à l’usinage du titane. Pour ce faire, l’entreprise a monté un partenariat avec Hexagon pour la programmation, et AMValor pour concevoir un joint de Cardan.

Dans le cadre de l’usinage d’un joint de Cardan en titane, projet mené conjointement avec Tungaloy et avec le groupe Hexagon, AMValor a joué le rôle de maître d’œuvre sur la réalisation de cette pièce. L’entreprise a été l’intermédiaire entre Tungaloy, fabricant d’outils et Hexagon pour la partie FAO avec le logiciel Esprit TNG. AMValor a effectué les préconisations en termes de gamme usinage, stratégies, conditions de coupe et optimisation des conditions de coupe en usinage. AMValor a aussi usiné la pièce.

Des échanges de bons procédés

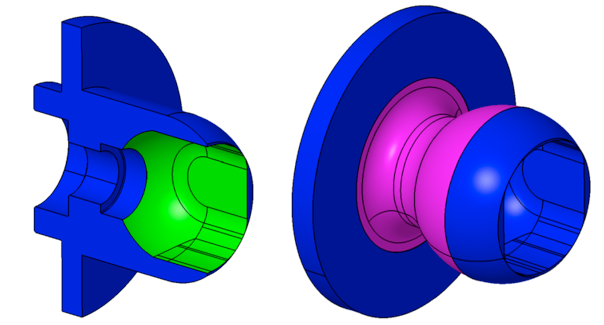

La machine-outil utilisée est un tour multifonction. La pièce brute du projet est un lopin en titane TA6V de diamètre 120 mm et longueur 91 mm. Pour la conception de la pièce, tout a commencé dans le bureau d’études d’Hexagon qui a fourni un modèle CAO. La première étape d’AMValor a été de rendre « fabricable » la pièce. La CAO comportait des surfaces non usinables. Le niveau zéro était d’effectuer un peu du rétroengineering ou du « Design to Manufacture », rendre usinable la pièce, tout en préservant les parties fonctionnelles. L’idée était de conserver le fonctionnel en apportant des modifications mineures stratégiques pour une fabrication à moindre coût « Design to Cost ». AMValor a donc proposé des modifications qui ont été intégrées dans le logiciel de CAO d’Hexagon. Par la suite, Hexagon a renvoyé le fichier mis à jour et AMValor a pu commencer la mise au point de la deuxième tâche : la gamme d’usinage.

Gérer les problématiques du titane

Pour l’usinage du titane, il y a beaucoup de précautions à prendre. Tout ce qui est relâchement de contraintes est une problématique récurrente. Ce matériau est, de par son procédé d’élaboration des bruts, chargé de contraintes internes. La matière n’a qu’une envie, c’est de retrouver un état d’équilibre. Pour une pièce comme le cardan, dès que l’on va retirer de la matière, le titane va chercher à retrouver un nouvel état d’équilibre et va se déformer. Cela pose des problèmes au niveau du dimensionnel. Une des solutions que l’on doit mettre en œuvre, c’est d’anticiper les contraintes afin de créer une gamme d’usinage adaptée.

Le choix des stratégies est aussi très important. Il est préférable d’usiner l’intérieur avant l’extérieur, afin de garder la précision dimensionnelle sur la pièce.

Cela ne sert à rien de la brider à outrance puisqu’elle se déformera dès qu’elle sera libre. Autres difficultés : il s’agit d’une pièce de tournage-fraisage où certaines formes peuvent gêner. Il faut prévoir un usinage en conséquence et utiliser des astuces quand la machine ne peut pas faire ce dont on a besoin et engendrer des défauts/singularités sur la pièce.

Les stratégies d’usinage sont importantes

La première chose a été de définir le nombre de phases et ensuite l’ordonnancement des opérations dans celles-ci. Le but était au final d’avoir un process qui soit viable en série, optimal et qui permette d’utiliser les outils à leur maximum de capacités. Il y a tout un tas d’astuces dans la gamme pour arriver à cela. Par exemple, on a la problématique du travail aux chocs en tournage, qui est assez rédhibitoire dans le titane. Une des solutions est d’établir un ordre spécifique dans les phases. De la même manière, on fera attention à usiner sur les partie faibles de la pièce, au moment opportun, afin d’éviter les déformations de la pièce.

Le choix des stratégies est aussi très important. Il permet de proposer un process très efficace pour le client final en termes de temps d’usinage – temps réduit au maximum – et le moins cher possible, en termes de coûts outils ramenés à une pièce. Par exemple, l’intérieur de la pièce a été effectué en fraisage grande avance, en stratégie X-C. C’est-à-dire que la fraise reste en haut, au-dessus de l’axe de tournage, et on vient usiner en tournant le C avec quelques légers mouvements de l’axe X. Ce qui permet ,par gravité, de faire tomber les copeaux en bas, d’éviter le recyclage de copeaux et donc d’éviter les casses de plaquettes inopinés et de gagner en fiabilité.

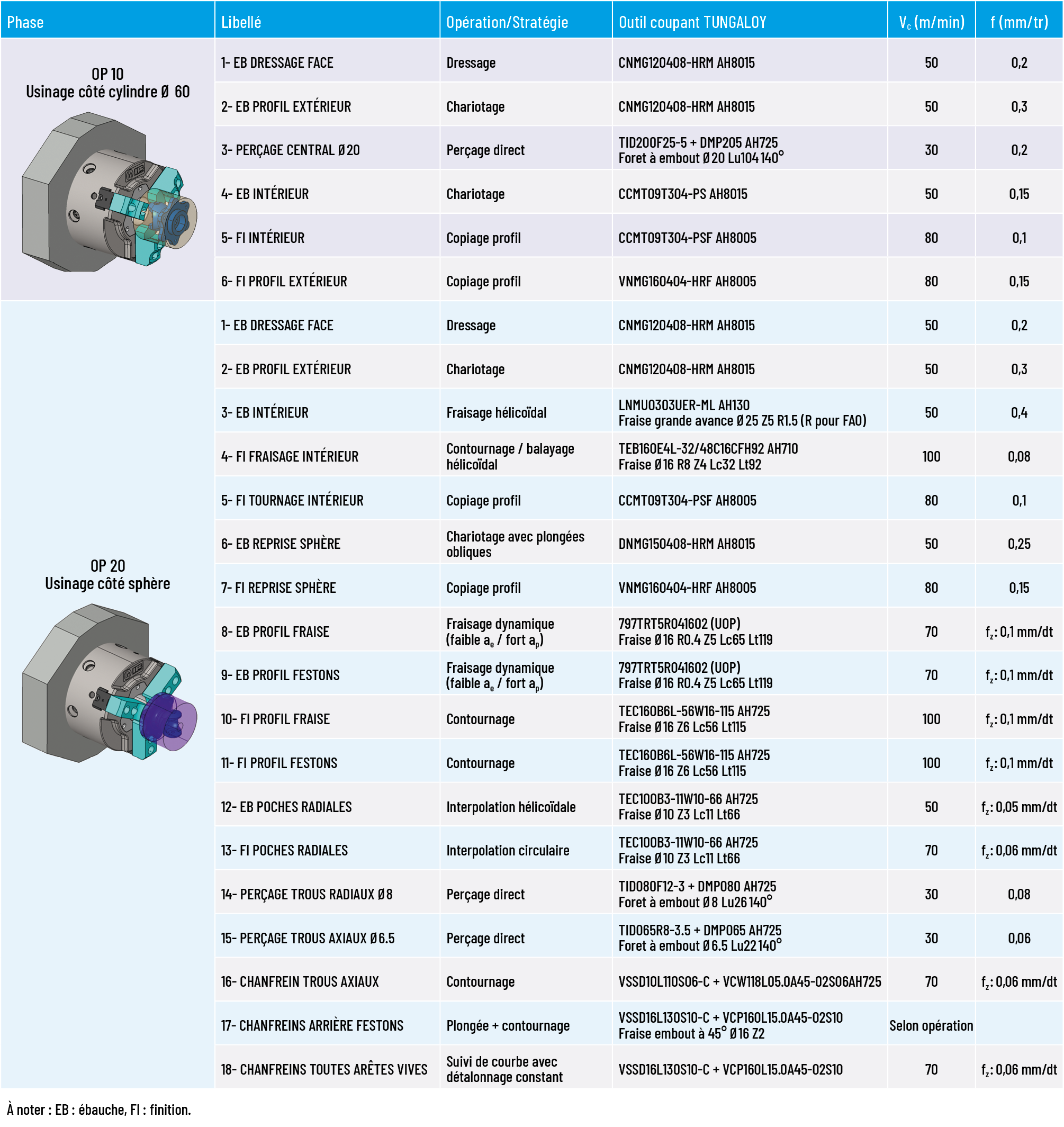

Le travail sur la gamme s’est concrétisé par un document partagé avec le programmeur et le fabricant d’outils coupants Tungaloy. Dans celui-ci, on retrouve les détails par opération – tout ce qui est important et tout ce dont peut avoir besoin le programmeur pour réaliser sa FAO. Pour le projet, AMValor a proposé à Tungaloy, un document vierge, en termes de choix d’outils, en imposant sa stratégie et le type d’opérations. Pour chaque opération, Tungaloy a choisi le bon outil. AMValor a repris le document complété des outils coupants, afin d’ajouter les conditions de coupe. Le tout a été donné au programmeur avec quelques subtilités, comme, par exemple, le mode X-C, cité ci-dessus. Tous les paramètres ont été fournis (libellé de la phase, matière, lubrification, type de montage, pression du mandrin, limitation de broche en tr/mn, type d’opération, référence de l’outil utilisé, stratégie, pression lubrification centre outil, conditions de coupe, détails de programmation…).

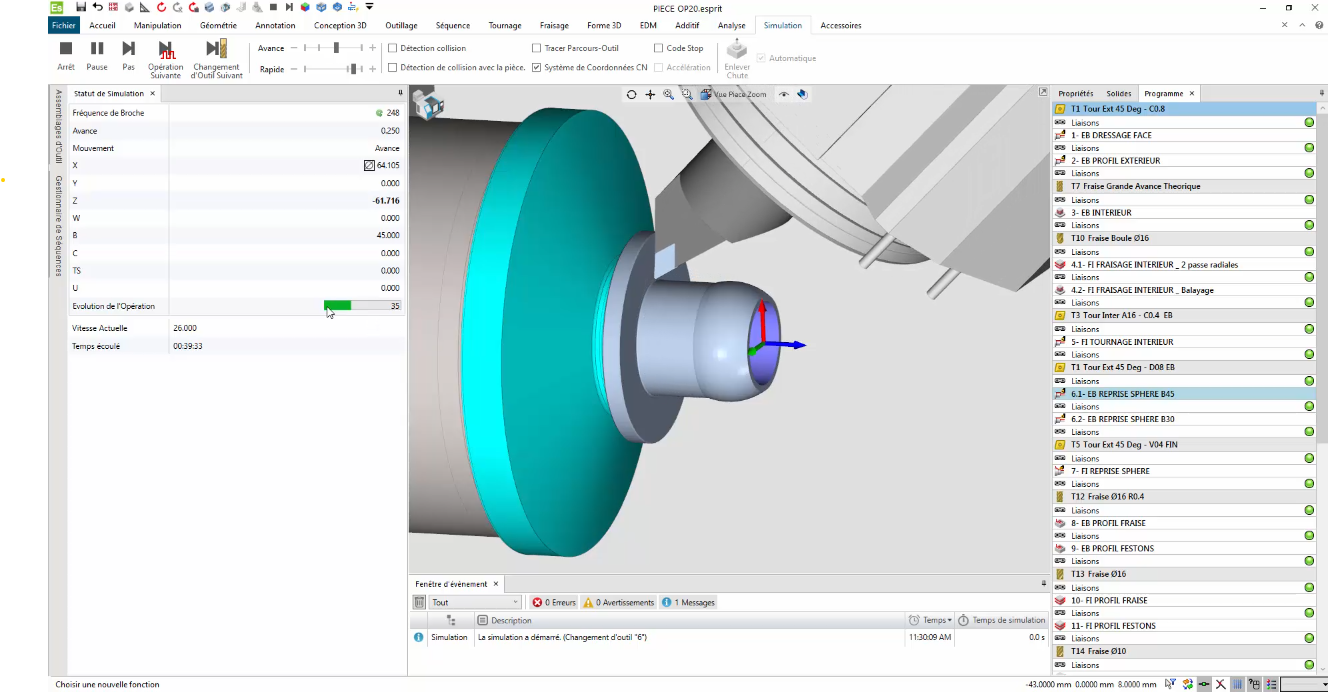

Esprit TNG permet une programmation simple et intuitive.

De cette manière, le programmeur a pu concevoir un programme pour la commande numérique bon du premier coup. Le programmeur du groupe Hexagon a utilisé le logiciel de FAO Esprit TNG. Il permet une programmation simple et intuitive. Les parcours sont optimisés. Les temps de calculs de parcours sont rapides. Il permet la simulation à l’aide de jumeaux numériques, de la machine jusqu’aux accessoires. L’interface pour les différents types d’usinage est la même (tournage, fraise, EDM et fabrication additive).

Une approche énergétique pour l’usinage

Le programme créé, AMValor a simulé et usiné les pièces. Le résultat des différents échanges a donné une pièce réussie dès le premier usinage. Les essais élémentaires sont effectués avant l’usinage des pièces à l’aide d’un wattmètre intégré à la machine, afin d’optimiser les couples outil/matière. AMValor s’appuie sur la norme NFE 66-520 (approche énergétique) : on utilise l’énergie pour couper le matériau et non pas pour créer de l’échauffement. On trouve la partie ùu l’énergie est utilisée à bon escient et on mesure un certain nombre de paramètres comme les températures avant l’usinage. Cela permet d’utiliser les bonnes conditions de coupe, temps d’usinage et taux d’usure d’outil minimaux. Le wattmètre remplace le savoir-faire de l’opérateur qui se fit aux bruits, vibrations ou encore aux couleurs du copeau. Toutes les difficultés ont été anticipées. Pour fabriquer ce joint de Cardan en titane, il a fallu deux phases. La première phase contient six opérations tandis que la deuxième dix-huit. Le temps d’usinage de la pièce est d’environ 1h30.

La gamme d’usinage.

Des outils coupants adaptés

A l’aide de cette pièce de démonstration en titane, Tungaloy a voulu montrer les performances de ces outils et de son savoir-faire. Tungaloy a mis de suite les bons outils (nuances, brise-copeaux…) sur les différentes opérations ainsi que les attachements. Le fabricant d’outils coupants a développé des nuances spécifiques, entre autres, en tournage et en fraisage pour l’usinage des superalliages. Pour la démonstration, il a choisi, en tournage, les nuances AH 8015 et l’AH 8005 pour les ébauches et les finitions, nuances PVD nano multicouches. Pour le fraisage intérieur, le but était de retirer un maximum de matière dans un minimum de temps avec un coup moindre. C’est pour cela que le choix s’est orienté sur la grande avance. DoFeed est une fraise grande avance pour une large gamme d’applications. Pour le perçage, afin de limiter les coûts, le choix s’est porté sur la gamme DrillMeister – foret en bout interchangeable. Cette démonstration montre l’intérêt d’utiliser les bons partenaires et les bons produits pour fabriquer une pièce.

En une semaine de travail, il a été possible de valider les processus d’usinage, stratégie, phases, opérations de la pièce en titane et d’obtenir les meilleurs temps d’usinage, les taux d’usure d’outils coupant minimaux et donc gagner en coût de fabrication. Une des grandes forces de Tungaloy est de pouvoir fournir aussi bien les outils que les attachements.

Les entreprises partenaires

AMValor est une filiale de transferts industriels des Arts et Métiers-l’Ensam. Elle pratique la maîtrise d’œuvre sur tout le procédé d’usinage. Elle propose aux industriels de les aider pour établir leurs applications en utilisant leurs compétences en usinage et leurs matériels de pointe. Sa mission principale est l’optimisation de procédés d’usinage existant ou de l’industrialisation, jusqu’à du clé en main.

Hexagon est un spécialiste mondial en matière de solutions de réalité numérique, combinant des technologies autonomes, logicielles et de détection. Ses solutions permettent à ses clients d’exploiter les quantités de données en expansion rapide, en les mettant au service de l’efficacité, de la productivité, de la qualité et de la sécurité dans les applications industrielles, la fabrication, les infrastructures, le secteur public et la mobilité.

Tungaloy a eu une longue histoire d’excellence dans le développement de matériaux d’usinage des métaux et de produits industriels innovants. La gamme diversifiée de produits, incluant les outils de coupe, comme les plaquettes interchangeables et les porte-plaquettes, les pièces d’usures, les outils de génie civil, et les matériaux de friction, sont tous basés sur l’expertise de Tungaloy dans la métallurgie des poudres.

—

Les gammes d’outils coupants en démonstration

DrillMeister, embout DMF.

Tungaloy développe continuellement son système de perçage à embout interchangeable DrillMeister qui connaît un grand succès. Les derniers développements comprennent l’extension de la ligne d’embouts de perçage à usage général DMP avec des embouts de nuance AH9130 pour des diamètres allant de 10,0 millimètres à 25,9 millimètres. La gamme d’embouts DMF offre désormais des embouts supplémentaires de nuance AH9130. Cela permet de proposer des diamètres allant de 6,0 millimètres à 9,9 millimètres par incréments de 0,1 millimètre. DrillMeister est un système innovant de forets à embouts interchangeables qui possèdent à la fois l’efficacité des forets en carbure monobloc et la productivité des forets indexables et qui simplifie également les processus de perçage et de chanfreinage.

AddDoFeed offre une capacité de fraisage d’avance élevée pour l’usinage de petites pièces avec la même rentabilité et les mêmes avantages de productivité que les solutions DoFeed qui existent depuis plus d’une décennie. Cette gamme utilise des plaquettes de taille 02 minimales d’un cercle inscrit de 4 mm et propose des corps de fraises à pas étroit qui offrent une densité de plaquettes par diamètre inégalée pour une fraise indexable de petit diamètre. Cela permet à un corps de 16 mm de diamètre de porter quatre plaquettes et de 25 mm sept plaquettes pour des vitesses d’avance plus élevées et une productivité accrue.

à propos de TUNGALOY FRANCE

les plus lus

à lire aussi

Les nouveaux produits

FOR CLEAN F de Bio-Circle, nettoyage industriel des pièces métalliques

Nettoyage écologique et économique de toutes les pièces métalliques, aluminium, non ferreux et autres matières pour l'industrie, la chaudronnerie, la mécanique et la plasturgie.

![[Edito] Fabrication additive : au-delà du prototype](https://www.machinesproduction.fr/wp-content/uploads/2025/03/impression-3D-metal.jpg)