Solutions pour la production et le recyclage des batteries

Face à la demande croissante de batteries pour véhicules électriques, encouragée par la transition énergétique et les préoccupations environnementales, Bosch Rexroth joue un rôle clé dans le développement de technologies dédiées à la production et au recyclage des batteries.

Urgence climatique, transition énergétique, mobilité décarbonée sont autant de préoccupations qui impliquent une forte demande de véhicules électriques et ainsi, un besoin croissant de batteries. Pour répondre à cette demande en hausse, il est impératif d’augmenter les capacités mondiales de production de batteries, en mettant l’accent sur des processus fiables, efficaces et qui participent à la durabilité des batteries. En ce sens, Bosch Rexroth s’est engagé pour la durabilité et intervient sur toute la chaîne de valeur des batteries, de leur production à leur recyclage.

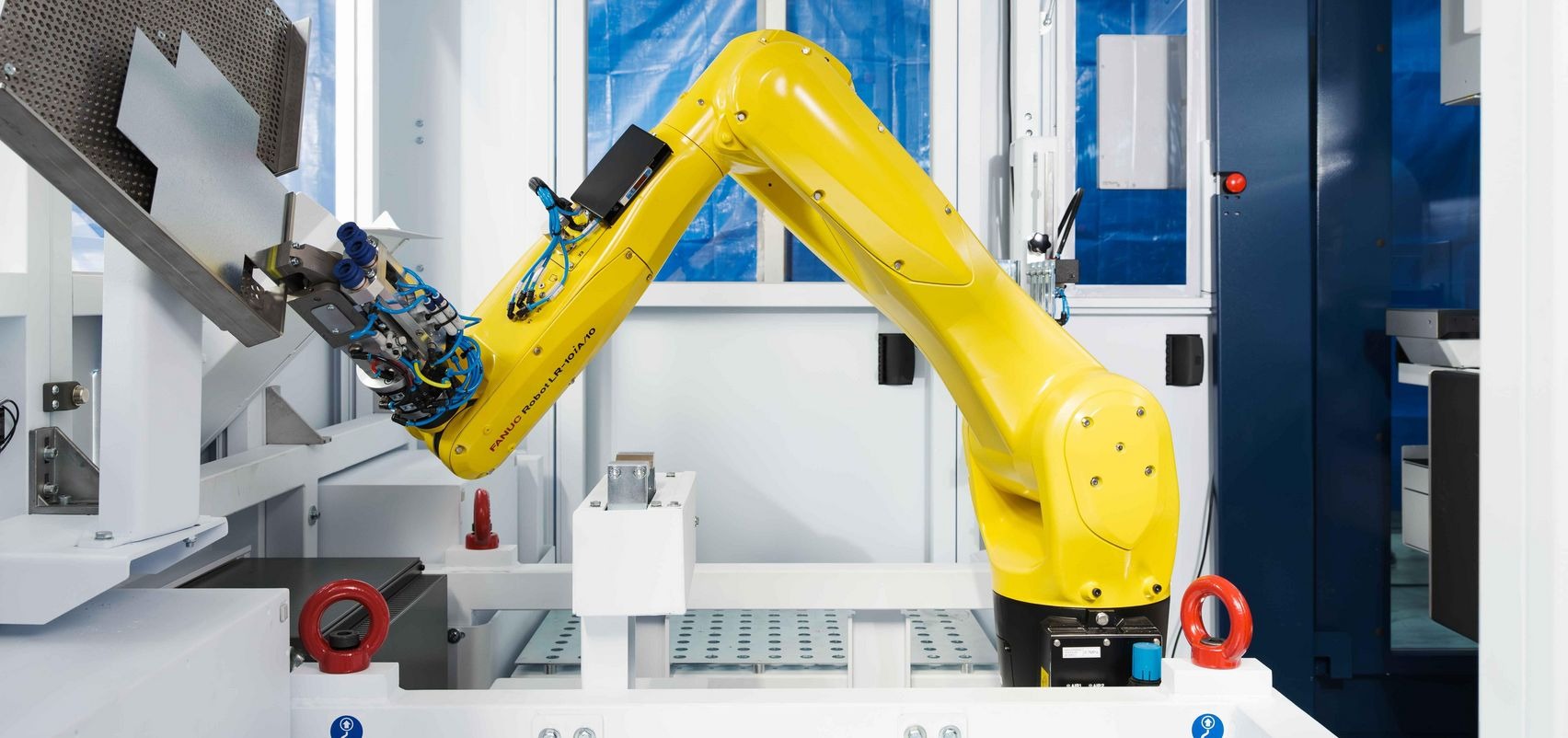

La production de batteries pour véhicules électriques implique plusieurs étapes d’assemblage complexes. La filiale se positionne comme un acteur clé dans ce processus grâce à ses technologies d’automatisation industrielle. La première étape est la fabrication des électrodes, où le fabricant intervient avec ses systèmes ctrlX Core et ctrlX Drive pour un contrôle précis et efficace. La fabrication des cellules de batterie nécessite un positionnement et un transport rapides et précis des composants. Ainsi, l’entreprise propose des solutions comme le système de transport flexible FTS et le Smart Function Kit for Pressing pour des opérations de pressage rapides et précises. Le convoyeur à chaîne VarioFlow Plus est utilisé pour transporter les composants tout au long du processus de production avec fluidité. La dernière étape est l’assemblage final des blocs, un processus souvent réalisé chez les constructeurs. Pour les accompagner, Bosch Rexroth leur propose des solutions de convoyage lourd, mais aussi des moyens robotiques et intralogistiques adaptés à cette étape comme le Kassow Robot qui, grâce à ses 7 axes, reproduit la motricité d’un bras humain. Enfin, on retrouve également les solutions de convoyage et de contrôle en fin de production directement intégrées dans les bancs de test destinés aux contrôles de fin de ligne.

Une priorité environnementale

La fin de vie des batteries est une problématique clé pour préserver les ressources comme le lithium et le cobalt. La division industrielle du groupe Bosch, en collaboration avec Remondis Tsr Recycling et Rhenus Automotive, participe au projet « Batterie Lifecycle Company », une entreprise spécialisée dans le recyclage des batteries usagées.

Basée en Allemagne, cette entreprise utilise le système de transfert TS 5 de l’entreprise pour transporter les batteries entre les différentes stations de décharge et de démontage. Grâce à une plateforme d’automatisation complète, les batteries sont déchargées en seulement 15 minutes, contre 24 heures avec les méthodes manuelles. Ce procédé permet au fabricant de traiter jusqu’à 15 000 tonnes de composants de batteries par an, contribuant ainsi à une économie circulaire et à la réduction de l’impact environnemental de la production de batteries.

à propos de automatisation

les plus lus

à lire aussi

Les nouveaux produits

FOR CLEAN F de Bio-Circle, nettoyage industriel des pièces métalliques

Nettoyage écologique et économique de toutes les pièces métalliques, aluminium, non ferreux et autres matières pour l'industrie, la chaudronnerie, la mécanique et la plasturgie.

![[Edito] Fabrication additive : au-delà du prototype](https://www.machinesproduction.fr/wp-content/uploads/2025/03/impression-3D-metal.jpg)