Modifier ses habitudes d’usinage pour produire mieux

Un projet ambitieux avec le constructeur suédois de camions Scania a permis à l'équipe de recherche et développement de Seco de donner le meilleur d'elle-même. Elle a trouvé un moyen de multiplier par 20 la durée de vie d'un outil utilisé pour l'usinage d'un nouveau type de fonte pour leurs moteurs. Travailler avec un partenaire peut aider à l’amélioration de la productivité.

Tout comme Seco, ses clients tels que Scania essaient toujours de trouver de nouvelles façons d’améliorer leurs produits, leurs processus et leurs marges. Ils font souvent appel au service R&D de Seco pour les y aider. Basé à Södertälje, au sud de Stockholm, Scania est l’un des principaux fournisseurs mondiaux de solutions de transport. Fort d’une solide réputation en matière de fabrication de camions, de bus et de poids lourds, il est également connu dans le monde entier pour la qualité et la fiabilité de ses moteurs diesel.

Travailler ensemble pour plus de productivité

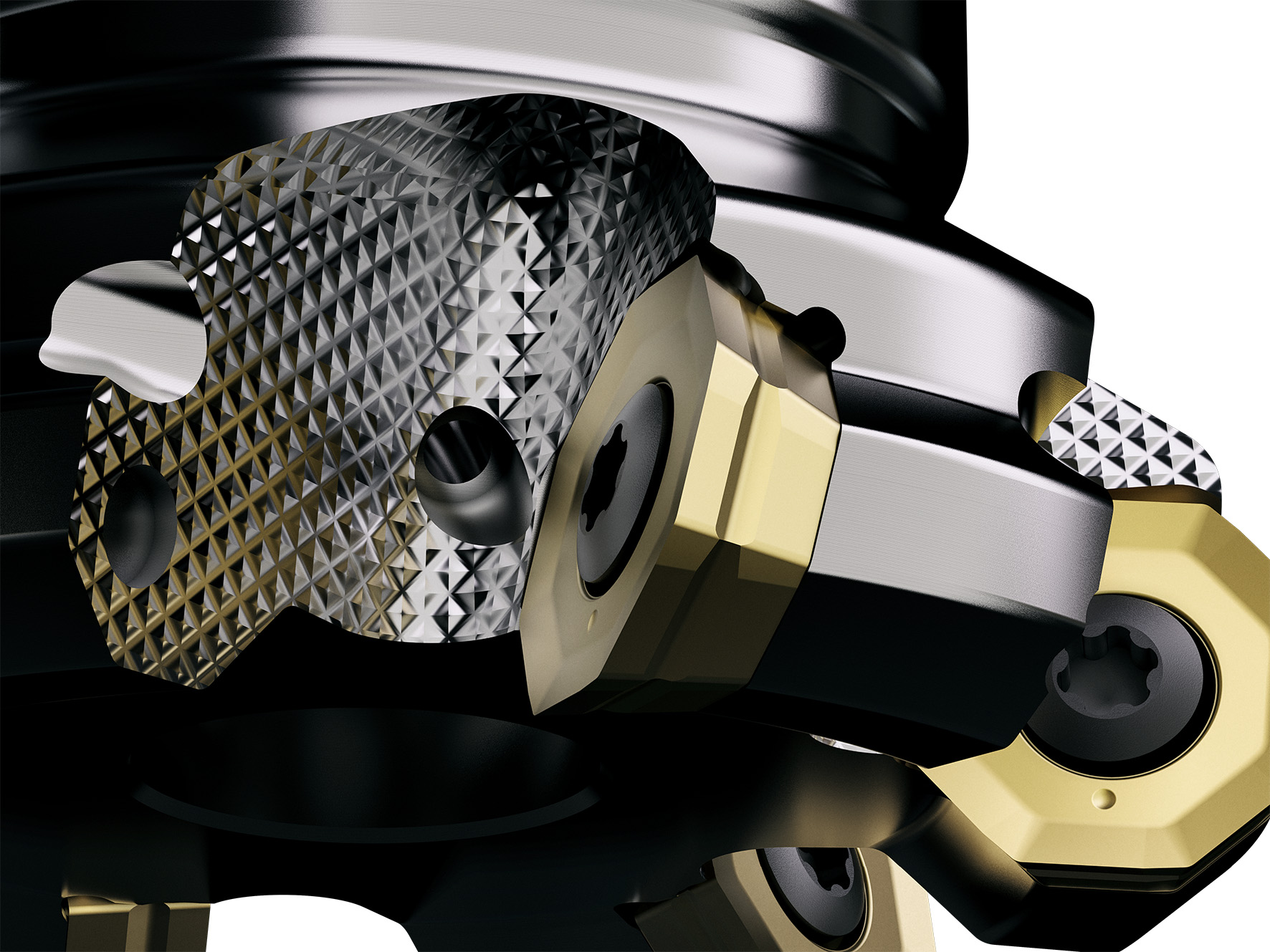

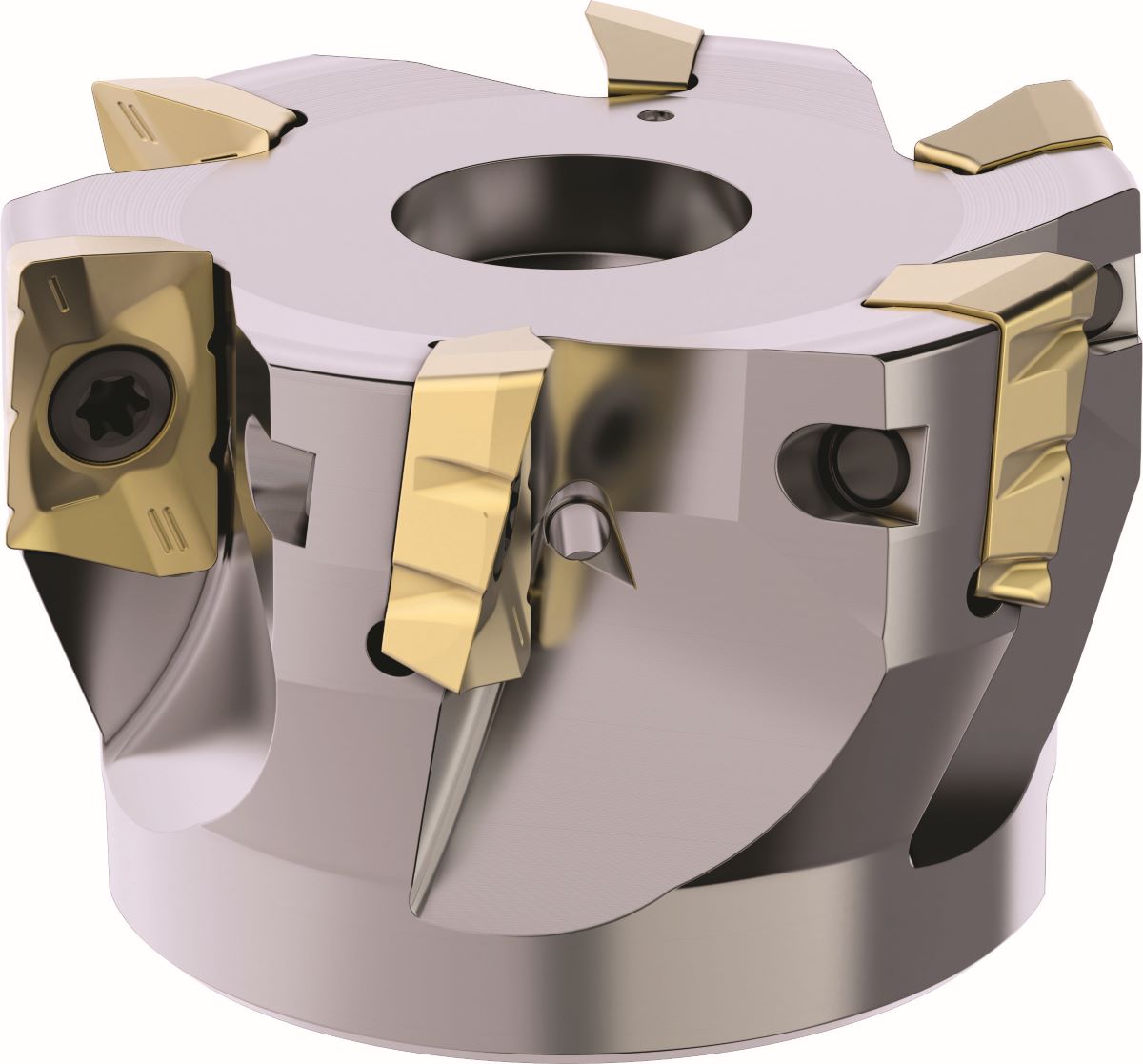

La découverte d’une nouvelle forme de fonte plus légère a constitué une avancée majeure qui ouvrait la voie à des moteurs plus légers et plus efficaces, mais le fabricant devait d’abord résoudre un problème : ses machines et outils existants pouvaient-ils usiner ce nouveau matériau ? Et si ce n’était pas le cas, comment allait-il gérer son processus de production ? « Cette nouvelle forme de fonte offrait de nombreux avantages : plus respectueuse de l’environnement et plus résistante, elle permet d’obtenir des parois de moteur plus fines et plus légères », explique Stefan Frejd, spécialiste R&D du perçage chez Seco. « Le problème à résoudre pour Scania était que ce matériau augmentait l’usure des outils de production, ce qui réduisait bien sûr leur durée de vie. Le défi était de trouver un moyen d’augmenter la durée de vie des fraises, forets et alésoirs qui seraient utilisés avec ce nouveau matériau. » Un groupe projet a été formé et il a trouvé la solution presque immédiatement. Le premier outil de perçage testé s’est avéré avoir une durée de vie plus de vingt fois supérieure à celle de l’outil existant. D’autres outils de test ont réussi à durer sept fois plus longtemps que leurs prédécesseurs, ce qui a représenté une avancée majeure pour Scania et Seco.

« Ce dont on ne se rend souvent pas compte, c’est qu’à chaque fois que nous changeons d’outil, la machine doit être arrêtée et, pendant ce temps, elle ne produit rien. Dans la fabrication, le temps, c’est de l’argent. Le fait que nous ayons pu fabriquer des outils plus résistants et plus durables a également réduit la quantité de consommables en production. Lorsque les outils cassent, pour un travail d’équipe, cela peut souvent perturber considérablement le processus de production, et il faut du temps pour les réparer », poursuit Stefan.

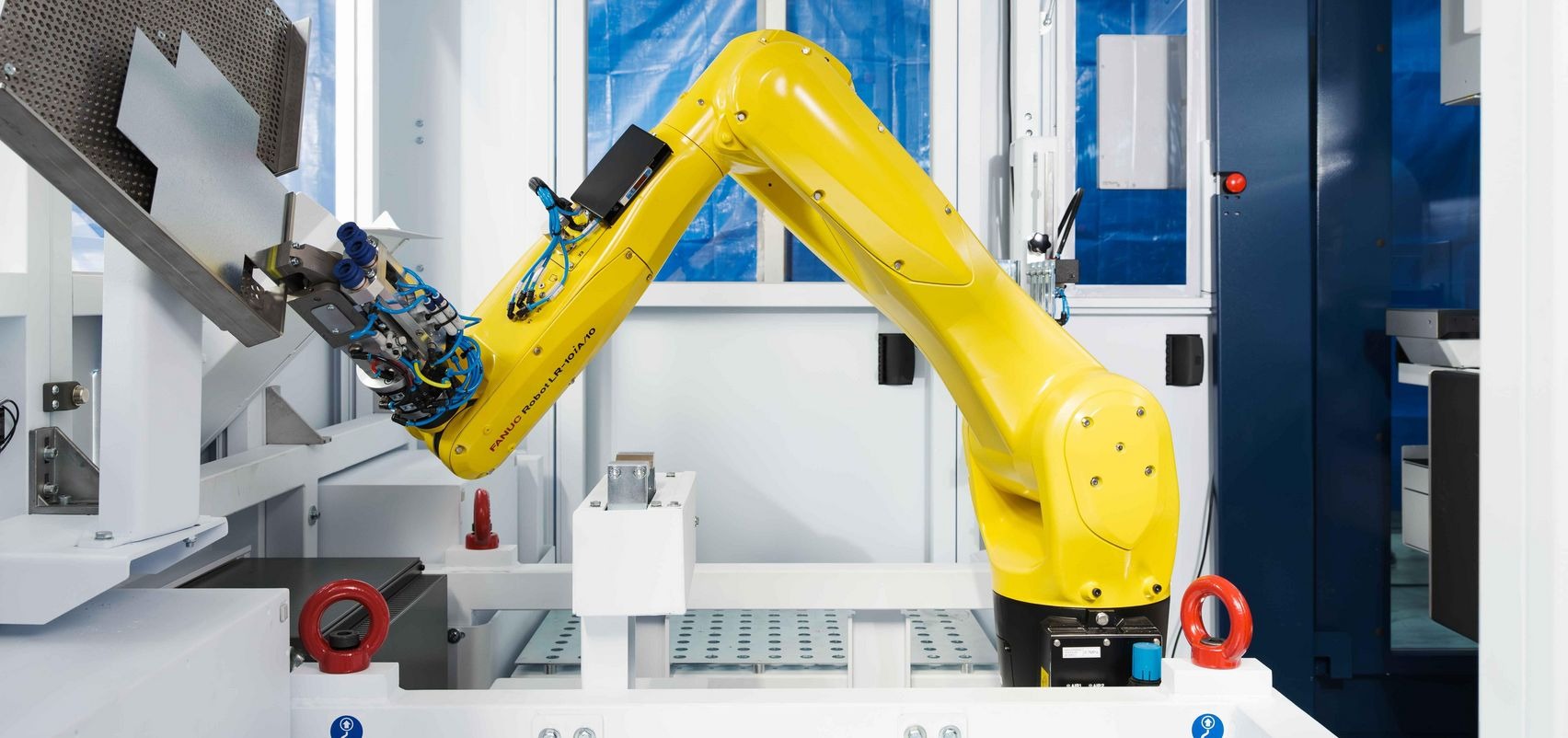

Pour Stefan Frejd et son équipe, les apprentissages et les découvertes sont le fruit d’une relation étroite avec le client et d’un désir profond de comprendre et de trouver une solution à ses problèmes. « Le plus important pour nous en R&D, c’est la capacité à coopérer avec les ingénieurs de production de différentes entreprises. Comme pour Scania, il y a toujours des problèmes à résoudre, mais lorsque nous nous concertons, nous réalisons souvent que nous pouvons y parvenir assez rapidement en travaillant ensemble.»

à propos de SECO TOOLS FRANCE

les plus lus

à lire aussi

Les nouveaux produits

FOR CLEAN F de Bio-Circle, nettoyage industriel des pièces métalliques

Nettoyage écologique et économique de toutes les pièces métalliques, aluminium, non ferreux et autres matières pour l'industrie, la chaudronnerie, la mécanique et la plasturgie.

![[Edito] Fabrication additive : au-delà du prototype](https://www.machinesproduction.fr/wp-content/uploads/2025/03/impression-3D-metal.jpg)