Pièces mécaniques dans l’électronique : usinage CNC ou injection plastique ?

Moulage par injection ou usinage CNC, comment choisir la bonne technologie ainsi que le matériau adapté ?

Cet article donne un aperçu complet sur l’usinage CNC et le moulage par injection pour les pièces mécaniques dans l’électronique. Il ne parle pas des composants en eux-mêmes, mais apporte des conseils sur ces technologies de fabrication et matériaux qui permettent de fabriquer les éléments qui les entourent.

En quoi l’usinage CNC est-il adapté à l’électronique ?

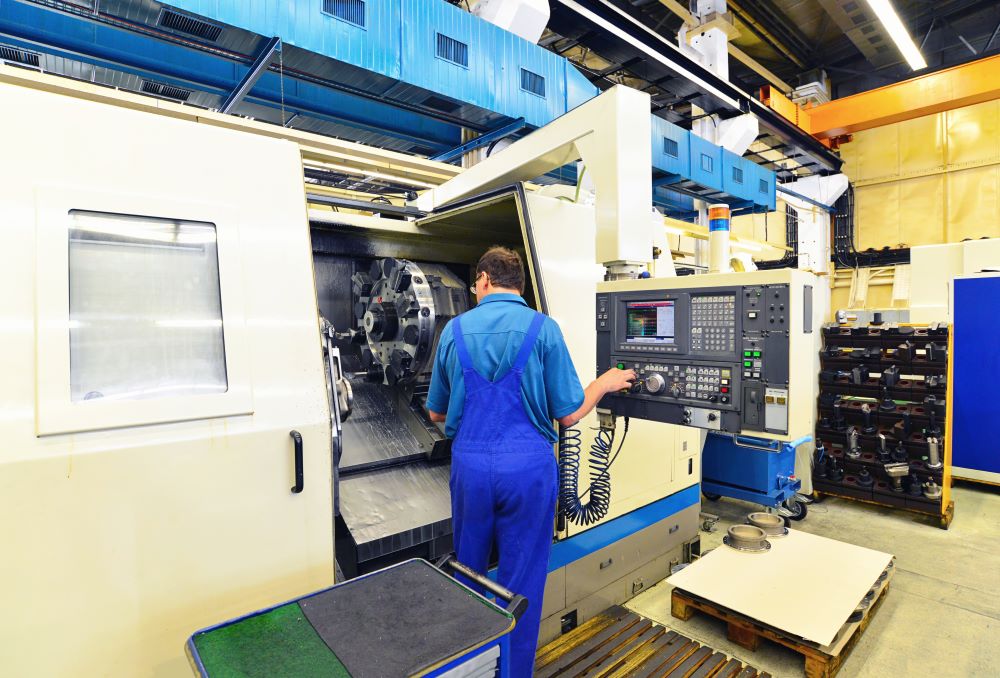

Propriétés mécaniques de l’usinage CNC

Le choix de la technologie de fabrication va dépendre de nombreux facteurs. Il est avant tout nécessaire de garantir le fonctionnement et la fiabilité des appareils électroniques. Une haute précision est donc essentielle. Les composants tels que les boîtiers métalliques, les connecteurs ou les dissipateurs thermiques par exemple, nécessitent des tolérances très précises pour s’adapter parfaitement aux assemblages électroniques.

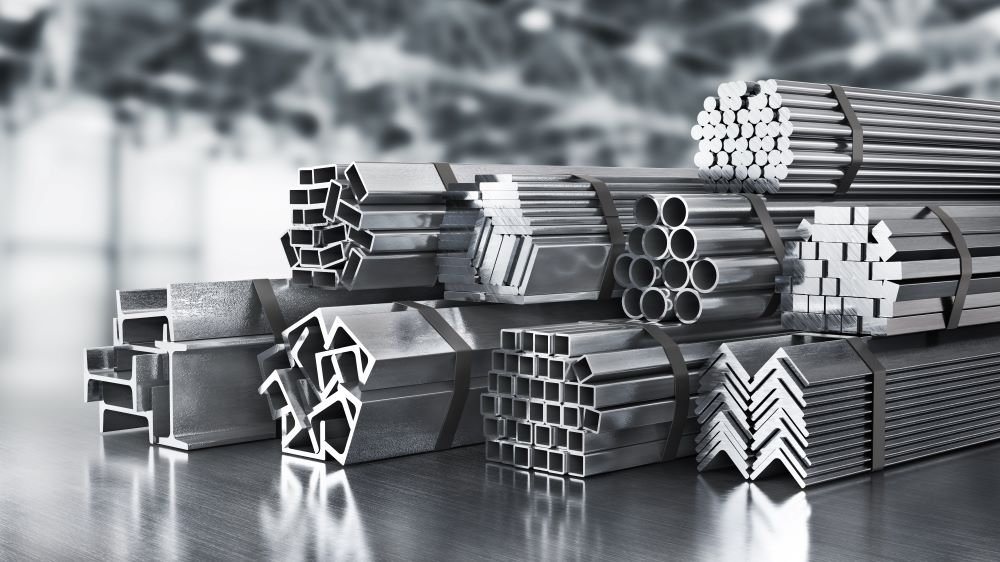

Des tolérances serrées et une répétabilité du processus sont donc indispensables. L’usinage est la technologie qui permet d’obtenir les meilleures tolérances et de travailler avec un panel de matières qui est presque infini (il suffit d’avoir un bloc ou une barre de cette matière). Cela permet de concevoir des produits qui répondent parfaitement à l’environnement dans lequel l’appareil va être utilisé.

Spécificités de l’usinage CNC pour l’électronique

Il est important d’assurer la compatibilité électromagnétique des appareils. C’est pourquoi la conception d’appareils ne doit ni causer ni souffrir d’interférences électromagnétiques avec d’autres appareils. Concrètement, il est nécessaire de prévoir un blindage électromagnétique qui consiste, par exemple, à enfermer l’appareil électronique dans un matériau conducteur tel que de l’acier ou de l’aluminium pour bloquer les ondes électromagnétiques. Cela peut être fait en usinage et en tôlerie. Il est aussi possible d’appliquer un revêtement conducteur sur les pièces pour simplement créer une couche conductrice en nickel. L’usinage est également adapté à la fabrication de connecteurs, notamment de nombreux petits composants en cuivre.

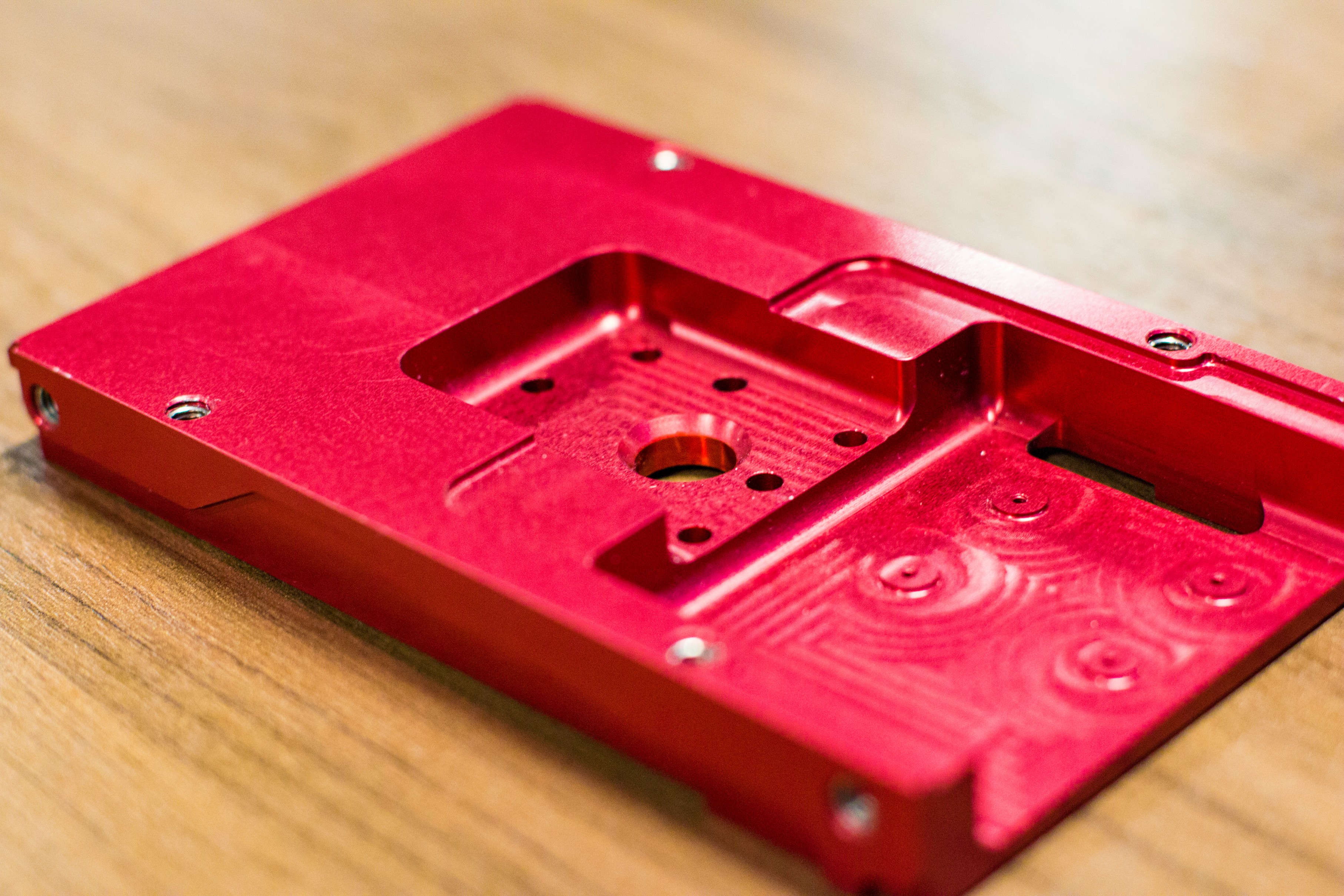

Matériaux adaptés et finitions de surface pour l’usinage CNC

Les pièces de supports complexes peuvent être fabriquées à partir de divers matériaux, en fonction des besoins spécifiques de l’application et souvent de l’environnement. Généralement dans un produit électronique, les pièces vont avoir des fonctionnalités différentes, d’où la combinaison nécessaire de propriétés mécaniques, électriques et thermiques. Par exemple, l’aluminium est utile pour sa fonction de dissipateur thermique. A l’inverse, un besoin d’isolation peut être résolu avec des polymères (plastiques), comme l’ABS, le POM (Delrin/Acetal) ou le Polyamide (Nylon) qui sont très standards. A l’inverse, le PEEK est beaucoup plus onéreux et rigide, même s’il possède aussi des propriétés isolantes.

Les finitions de surface adéquates pour l’électronique s’appliquent principalement aux métaux. En effet, les plastiques sont généralement choisis pour leurs propriétés intrinsèques et ne nécessitent pas de post-traitement. Certaines de ces finitions de surface peuvent très légèrement augmenter l’épaisseur de la pièce, comme le revêtement par poudre ou l’anodisation. Au contraire, l’électropolissage peut très légèrement la réduire. Il est donc important de préciser sur le plan les tolérances souhaitées après traitement, afin que ces dernières soient prises en compte lors de la fabrication des pièces.

Pourquoi choisir le moulage par injection pour l’électronique ? Avantages ?

Coût compétitif pour la production en série

Une fois le moule fabriqué, le coût par pièce est très faible, et il diminue avec le volume de production. C’est donc une option économiquement viable pour la fabrication en grande série de pièces entrant dans la conception d’appareils électroniques.

Consistance et reproductibilité

Une fois l’outillage qualifié, il permet de produire des pièces identiques. En règle générale, un outillage est garanti pour quelques dizaines ou centaines de milliers, voire plusieurs millions de pièces. L’excellente reproductibilité des pièces assure une uniformité de qualité tout au long de la durée de vie du produit à fabriquer. Des “moules famille » sont également envisageables. On produit alors différentes pièces en même temps dans un outillage, par exemple une pièce gauche et une pièce droite. Ainsi l’assemblage sera constant dans le temps.

Précision dimensionnelle

Le moulage par injection permet d’obtenir de très hautes tolérances pour répondre à la complexité de conception des appareils électroniques. Il va permettre de fabriquer des pièces de toutes tailles, notamment très petites, avec des détails très fins, mais aussi avec une excellente qualité de surface. Ceci peut s’avérer intéressant, car en plus de leur fonctionnalité intrinsèque, les pièces nécessitent souvent un certain aspect esthétique.

Il est toutefois important de prendre en compte les nombreuses contraintes liées à la fabrication de l’outillage, notamment en ce qui concerne le démoulage des pièces. De plus, pour obtenir un résultat optimal lors de l’injection, il est essentiel que l’épaisseur de la pièce soit relativement constante, généralement autour de 3 mm maximum, avec des nervures internes plus fines représentant environ 50% de cette épaisseur. Par conséquent, la conception de la pièce doit être spécifiquement adaptée à l’injection, ce qui peut limiter la liberté de conception par rapport à l’usinage ou à l’impression 3D.

Conceptions spécifiques de l’injection plastique pour l’électronique

Dès la conception, il est possible d’anticiper l’assemblage des produits électroniques. Avec des assemblages assez classiques, on peut prévoir des petits bossages dans les pièces pour pouvoir venir placer ensuite des vis autotaraudeuses, pour notamment fixer les cartes électroniques. Il est aussi aisé de concevoir des systèmes de clipsage qui fonctionnent très bien avec le moulage par injection.

Avec le moulage par injection, différents types de surmoulage sont envisageables. L’ajout d’inserts métalliques filetés permet de fixer efficacement les autres composants. Cette méthode est particulièrement avantageuse lorsque le produit nécessite un montage et un démontage répétés pour assurer une durabilité optimale – contrairement aux vis autotaraudeuses dans les bossages plastiques. D’autres types de pièces en métal peuvent également être surmoulés, telles que des languettes de cuivre par exemple. Cela permet de positionner très précisément tous les petits éléments connecteurs. Dans ce cas, l’objectif du surmoulage est de sceller et de protéger les composants électroniques et/ou les câbles, assurant ainsi leur intégrité et leur durabilité. Le surmoulage appelé bimatière offre de nombreuses possibilités, notamment lorsque l’on combine une pièce rigide avec une pièce souple. Cette approche réduit le nombre d’étapes d’assemblage, ce qui se traduit par des économies de temps et d’argent lors de la conception. De plus, cela peut potentiellement améliorer l’étanchéité des produits, offrant une meilleure résistance à l’eau, à la poussière, à l’humidité ou à la pression, par exemple pour les boîtiers. Il est également possible d’intégrer une zone de boutons souples sur une coque. L’efficacité du surmoulage dépendra largement de la conception de la pièce. Par exemple, une accroche mécanique entre les deux plastiques ou une accroche chimique peuvent être envisagées. Dans ce cas, le choix du matériau est crucial car toutes les matières ne sont pas compatibles.

Soudure par ultrasons

Enfin, en ce qui concerne les conceptions, les assemblages qui se révèlent intéressants avec les pièces en injection sont les assemblages par soudure, en particulier la soudure par ultrasons, également appelée soudure par vibration. Il est généralement nécessaire de concevoir la pièce avec le cordon de soudure déjà présent. Cette technique est très utile pour créer des joints solides sans endommager les composants. De plus, tout comme dans le cas du surmoulage, cela permet de sceller de manière permanente deux composants.

Matériaux & finitions de surface pour l’injection plastique

Une très large gamme de matériaux peut être utilisée en moulage par injection. Il est possible de choisir des matières très spécifiques en fonction des applications électroniques et des contraintes environnementales. Les appareils électroniques requièrent souvent des matériaux isolants et résistants à la chaleur afin d’assurer leur fonctionnement optimal et sécurisé.

Quelques exemples de matériaux couramment utilisés :

- L’ABS et le nylon sont très utilisés dans l’électronique grand public en raison de leur polyvalence et de leur coût relativement bas.

- Le polycarbonate est souvent privilégié lorsque la transparence est nécessaire, tout en offrant des caractéristiques plus techniques.

- Les élastomères, avec différentes duretés Shore A, sont utilisés pour apporter de la flexibilité et éventuellement une résistance aux chocs.

- Des matériaux comme le PPS ou le PEEK offrent une excellente résistance à la chaleur, au feu et ont d’excellentes propriétés mécaniques.

Ces choix de matériaux sont à déterminer en fonction des exigences spécifiques de chaque application, qu’il s’agisse de propriétés mécaniques, de résistance aux températures élevées, de transparence ou d’autres caractéristiques requises.

Ces choix de matériaux sont à déterminer en fonction des exigences spécifiques de chaque application, qu’il s’agisse de propriétés mécaniques, de résistance aux températures élevées, de transparence ou d’autres caractéristiques requises.

Finitions de surface

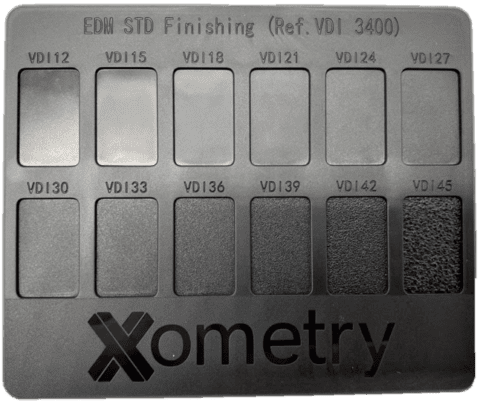

Tout d’abord, il faut noter la différence avec l’usinage CNC où les finitions évoquées pour les pièces métalliques ont majoritairement pour objectif d’améliorer les caractéristiques des pièces avec un post-traitement. En injection, le plastique a déjà les caractéristiques souhaitées. La peinture est donc à éviter car elle pourrait s’écailler et potentiellement modifier l’inflammabilité de la pièce.

En revanche, il est possible d’obtenir différents états de surface pour des raisons esthétiques ou pour faciliter l’assemblage, en fonction de la rugosité choisie. Le moule lui-même est travaillé avant la production des pièces, pour obtenir différents états de surface généralement selon les normes SPI, ou VDI. Ainsi, les pièces auront l’état de surface déterminé par l’outillage et non pas par une opération post-fabrication. Il est à remarquer que toutes les matières ne permettent pas d’obtenir les mêmes résultats en termes d’états de surface.

Il y a tout de même certains post-traitements assez fréquents en injection, notamment dans l’électronique, par exemple pour marquer les emplacements des boutons ou pour apposer un logo. Différents types de post-process de marquage sont disponibles : tampographie, sérigraphie, lithographie EUV (Extreme Ultra Violet).

Obtenez un échantillon gratuit de finitions de surface en injection plastique.

Les conseils de Xometry

➔ Établir un plan 2D le plus détaillé possible, en plus du modèle CAO en 3D.

Le dessin en 2D doit comporter toutes les dimensions critiques en fonction des tolérances requises. Il est également intéressant de communiquer l’assemblage du produit final et non de la pièce unique. Le fabricant peut alors concevoir au mieux l’outillage en fonction.➔ Concevoir les pièces dans le sens « retouche » de l’outillage : il est préférable de prévoir une pièce comportant, par exemple, des nervures un peu plus fines. Ensuite, si l’on constate réellement des zones qui ne sont pas conformes aux tolérances souhaitées, il est plus facile de réusiner l’outillage et ainsi d’épaissir la pièce.

➔ Importance de bien spécifier le “grade” pour les matériaux pour assurer le bon choix selon les propriétés demandées

➔ Stabilité des dimensions => éviter les matériaux à fibres si les tolérances sont étroites

➔ Coloris : privilégier des couleurs génériques pour ne pas modifier les caractéristiques du matériau pour les matières UL94-V0

➔ Éviter les peintures pour ne pas impacter la performance de l’inflammabilité

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)