L’innovation Iscar, pour baisser les coûts

Ayant invité plus de 200 clients sur son site de R&D à Tefen, ce carburier israélien a présenté plusieurs solutions techniques dont notre correspondant a rapporté un florilège.

Lors de l’entretien accordé par Jacob Harpaz, Président du groupe IMC auquel Iscar appartient, celui-ci affirmait : « A un prix ‘relativement modeste’, les outils de coupe ont une énorme influence sur la réduction des coûts ». C’est justement pour cette raison que, même sur le logiciel Internet ITA d’aide au choix d’un outil coupant Iscar, le critère de classement par défaut choisit la productivité de l’opération. Toutefois, le consultant a aussi la possibilité de choisir un autre ordre de préférence. Pour les fabricants qui préfèrent calculer en coût d’utilisation, le groupe propose également un service de gestion, stockage, réaffûtage et remise à neuf du panel d’outils coupants, le demandeur payant à l’outil utilisé. Ce n’est pas une solution encore très utilisée en France, mais les cours du carbure aidant, cela pourrait bien changer.

Les nouveautés tournage et forage mises en avant

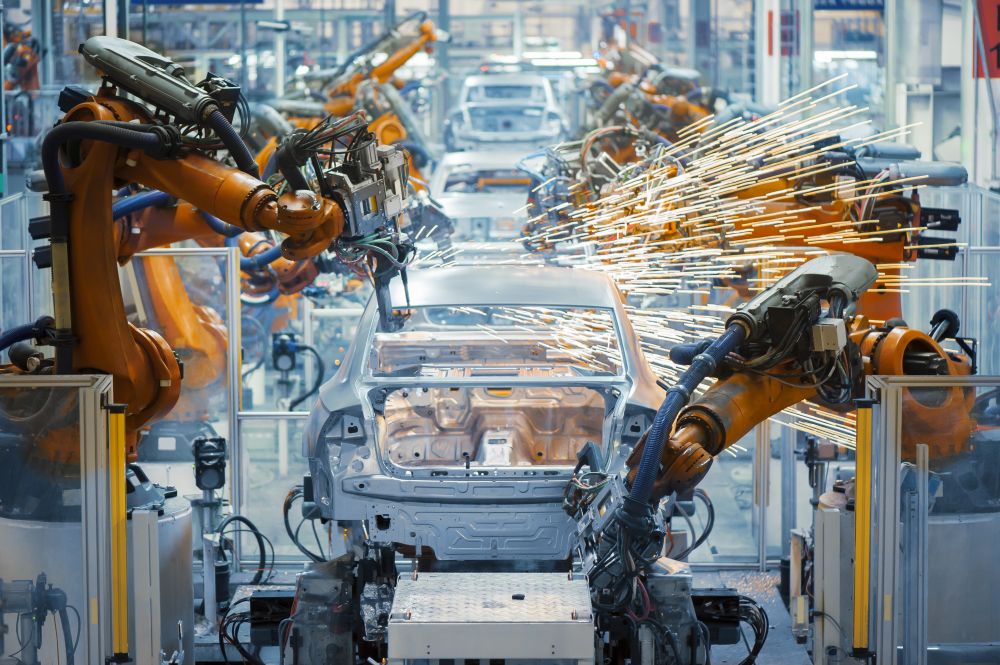

Iscar innove en permanence, mais quelques-unes d’entre elles ont attiré l’attention des invités de Tefen. Les outils de tournage GHSR/L-SL sont disponibles en 10, 12 et 16 mm, et accueillent des plaquettes CUT-GRIP GIP, GIG, GIPA, etc. Le nouveau concept de serrage par le côté permet un changement de plaquette sans démontage de l’outil. De plus, ils sont dotés de 3 connexions de lubrification indépendantes offrant différente, possibilités d’accès en fonction de la configuration de la machine et le système révolutionnaire Iscar permet un serrage de la plaquette par une clé positionnée indifféremment d’un côté ou de l’autre de l’outil. La nouvelle gamme de forage Iscar-Finebeam s’adresse particulièrement aux principales industries usinant en perçage profond, que sont l’automobile et les industries lourdes (moteur diesel, bennes de camion), échangeurs thermiques, hydrauliques, centrales nucléaires, aéronautique (trains d’atterrissage, réacteurs), défense (canons), moules et matrices (canaux d’arrosage), aciers (billets), constructeurs de machines-outils (broches), gisements de pétrole et miniers, équipements agricoles. Avec une large plage de diamètres de 25 à 65 mm, les têtes de forage Finebeam peuvent, dans la plupart des cas remplacer les outils brasés compte tenu de leur extrême précision.

Fraisage et grande vitesse

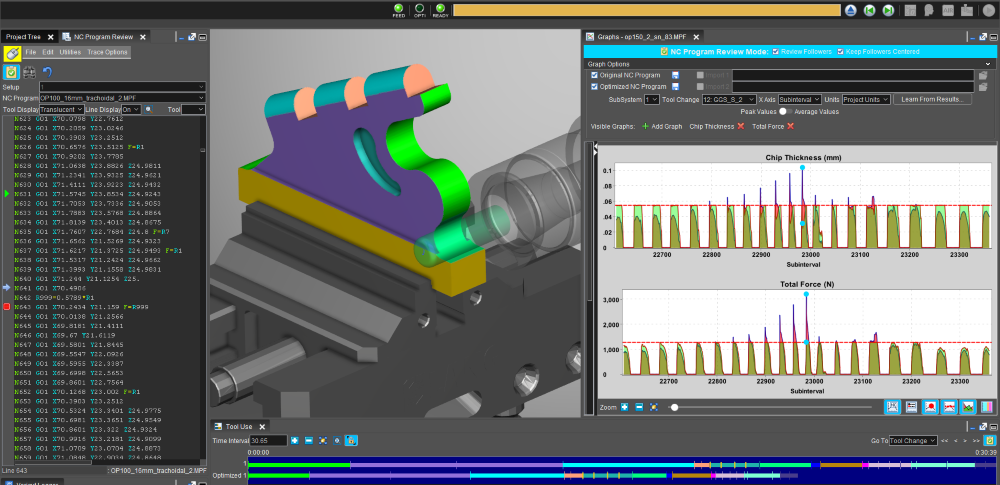

La gamme des fraises grandes et moyennes avances est complétée par des outils accueillant de nouvelles plaquettes de 7 mm qui offrent une taille intermédiaire à celles des plaquettes existantes (8 mm et 5 mm). Cette plaquette Helido H600 WXCU 070515 permet une conception d’outils avec un nombre de dents supérieur. Par exemple, un outil de diamètre 50 mm sera équipé de 4 plaquettes en taille 08, alors que le même outil pourra accueillir 5 plaquettes en taille de 07 et usiner à de plus grandes avances de table. Des solutions pour un usinage grandes vitesses économique existent maintenant également. Une nouvelle gamme de broches hautes vitesses brevetées et amovibles, appelées Spinjet, a été développée pour l’utilisation d’outils de petits diamètres sur les machines limitées en rotation. Elle est notamment recommandée pour les applications de fraisage, perçage et rectification. Le procédé développé utilise le système de lubrification de la machine entraîné par une pompe haute pression (minimum 20 bars) comme source d’alimentation pour la turbine, pouvant aller jusqu’à 40 000 tr/min. Même s’il n’a pas la prétention de remplacer la broche d’une machine, mais se présente davantage comme un accessoire complémentaire, le système augmente d’environ 65% la productivité par rapport à un usinage en broche basse vitesse, garantissant une meilleure précision, un excellent état de surface et une plus grande durée de vie d’outil grâce à des conditions d’usinage optimisées.

Fabrication additive pour l’outil coupant ?

Confiant dans l’avenir et dans le succès continu d’Iscar, Jacob Harpaz nous a également permis de voir un peu plus loin et de toucher à une éventuelle voie d’avenir. En effet, sur son bureau se trouve en bonne place une ébauche d’outil, réalisée en impression 3D ou fabrication additive. Selon le PDG, » Le procédé est encore trop cher actuellement, mais la possibilité existe … « . A suivre de près, donc.

![[Edito] Un savoir-faire local qui fait battre le cœur de l’industrie](https://www.machinesproduction.fr/wp-content/uploads/2025/12/shutterstock_150557984.jpg)