Pénurie des métaux : produire de façon plus efficiente

Dans cette tribune, Fabrice Cayre, responsable marketing produit Forterro s’est interrogé sur les moyens pour faire face à la pénurie de matières premières dans le secteur de la métallurgie. Il nous livre quelques solutions.

D’abord causée par la pandémie puis accentuée par la guerre en Ukraine, la pénurie de matières premières fait la une de l’actualité depuis des mois. Le secteur de la métallurgie est frappé par ces évènements qui impactent directement l’approvisionnement des métaux. Le frein sur la production et les exportations d’Europe de l’Est (Russie, Biélorussie et Ukraine) a entraîné une hausse des prix et des délais d’approvisionnement pour l’acier, le titane ou encore l’aluminium. D’autre part, le coût du fret en provenance d’Asie a bondi et le manque de containers aggrave les délais d’acheminement des matières.

En conséquence, la santé financière des entreprises industrielles se voit pénalisée, en particulier avec des niveaux de trésorerie de plus en plus faibles. Avec des tarifs d’achats toujours plus élevés, les avances de trésorerie se multiplient. Car pour résister, celles-ci ont tendance à commander plus tôt leurs matières premières et en plus grande quantité, pariant sur l’inflation continue des prix. Malheureusement, l’écart calendaire entre les approvisionnements fournisseurs et les règlements clients s’accentue.

Démarche zéro défaut pour limiter les gaspillages

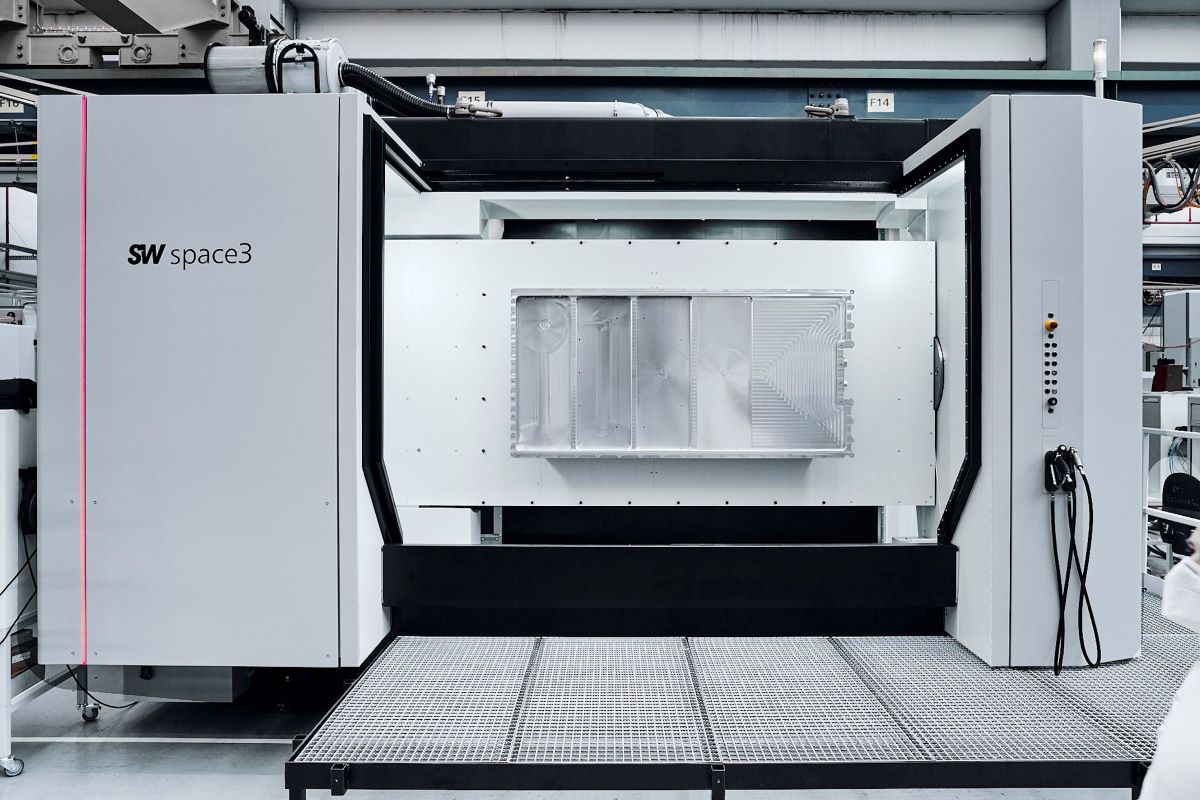

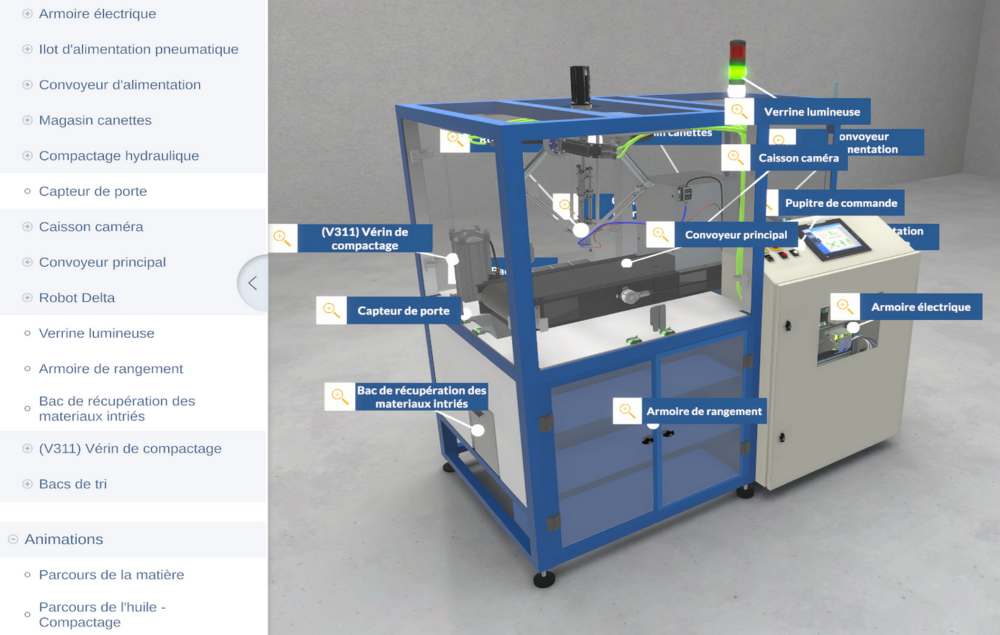

Dans ce contexte, nous observons une accélération des initiatives pour produire de façon plus efficiente. La qualité, et plus généralement la démarche RSE, sont des leviers importants de résistance. Les industriels vont, par exemple, accentuer la démarche zéro défaut pour, plus que jamais, limiter les gaspillages de matières. Avec des systèmes numériques connectés, les différentes causes d’erreurs sont évitées : plan numérique à la dernière révision, mise à disposition d’assistance opératoire à jour, surveillance de l’évolution des cotes de façon automatisée…

Les projets visant à minimiser les chutes font également partie des priorités. Pour cela, la planification apporte une aide considérable afin d’ordonner la production suivant des contraintes d’économie. Parfois, il est important de limiter les changements de série pouvant occasionner ces types de pertes. Dans d’autres cas, il faudra identifier des éléments à produire en même temps, en redéfinissant la méthode de production et en intégrant une contrainte de planification.

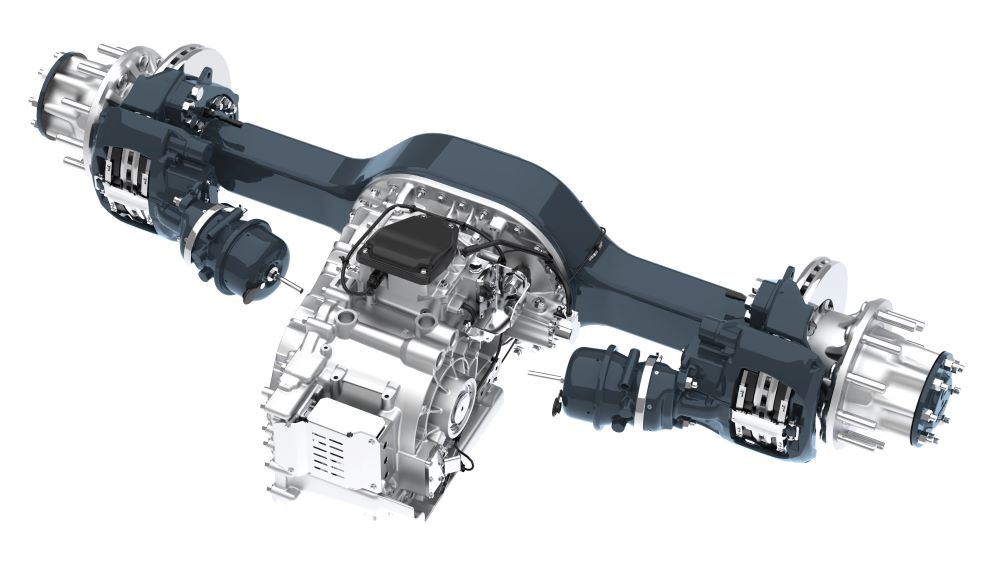

D’autres industriels vont plus loin en modifiant la définition des pièces selon les stocks disponibles et les tarifs des différentes matières. Cette agilité est en place dans le secteur de l’électronique, elle tend à se développer dans la métallurgie. Lorsque l’on est sous-traitant mécanique, la latitude reste toutefois faible mais elle n’est pas exclue.

Pour limiter les difficultés à informer les clients des délais sur les disponibilités, le système de gestion ERP de l’entreprise se montre incontournable. Il permet d’affecter les stocks aux commandes clients pour ne pas faire d’erreur et scruter automatiquement les stocks disponibles et à venir, voire ceux des fournisseurs mettant à disposition une interface numérique.

En définitive, quand les leviers sont inexistants sur le plan des évènements mondiaux, les industriels font preuve d’agilité avec l’appui du digital pour augmenter l’efficience industrielle et disposer d’une meilleure visibilité. Le cloud est le moyen privilégié pour y parvenir, cette technologie s’est généralisée notamment pour interconnecter de manière sécurisée et normalisée l’écosystème industriel.

![[Edito] Usinage dans le luxe : défis et solutions](https://www.machinesproduction.fr/wp-content/uploads/2024/11/montre-mecanique.jpg)